游离磨粒加工技术是历史久远而又不断发展的加工方法。在加工中研磨剂、研磨液、抛光剂、抛光液中的各种磨粒、微粉或超微粉呈游离状态(自由状态),它的切削由游离分散的磨粒自由滑动、滚动和冲击来完成。游离磨粒加工也属于精整和光整加工(Finishing Cut),是指不切除或切除极薄的材料层,用以降低工件表面粗糙度值或强化加工表面的加工方法,多用于最终工序加工。游离磨粒加工也用来作为修饰加工,主要是为了降低表面粗糙度值,以提高防蚀、防尘性能和改善外观,而不要求提高精度的加工方法,如砂光、辗光、抛光轮抛光等。抛光一词并非专指光整加工和修饰加工的抛光方法,也包含用低速旋转的软质材料(塑料、沥青、软皮等)研磨盘,或用高速旋转的低弹性材料(棉布、毛毡、皮革等)抛光轮,加研磨剂、抛光剂,具有一定研磨性质的精密和超精密抛光。去毛刺有时也被混称为抛光,它是影响零件工作质量的灵敏性、可靠性的重要技术。可用抛光方法去毛刺,但去毛刺还有其他方法。

现代新发展起来的超精研磨和抛光技术主要有两类:一类是为寻求降低表面粗糙度值及提高尺寸精度而展开的;另一类是为实现电子元件、光学元件等特定功能材料及其复合材料的各种元件机能而展开的。它要研究、解决与高形状精度和尺寸精度相匹配的表面粗糙度和极小的表面变质层问题,如对于单晶材料的加工,既要求平面度、板厚和方位的形状精度,又必须创成出物理或结晶学的完全晶面。

研磨分为手工研磨、机械研磨、动态浮起平面研磨、液态研磨、磨粒胶层带研磨、振动研磨、磁性研磨、电陡动研磨。抛光分为机械抛光、化学抛光、电化学抛光、磨液抛光、超声波抛光、超声波化学一机械抛光、电解复合抛光等,还有超精密研抛、磨粒喷射加工、磨料流动加工及弹性发射加工。化学抛光及电化学抛光是没有磨料参与的微切削,本书不再述及。

1、游离磨粒加工机理

(1)微量切削

平面磨床及数控磨床的制造商南通第二机床厂(南特尔机床),生产的数显、数控平面磨床、M71,M74系列立轴圆台平面磨床,卧轴矩台平面磨床,结构技术先进和质量一流,可满足客户不同需求,欢迎选购南特尔机床.

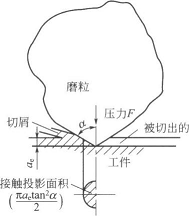

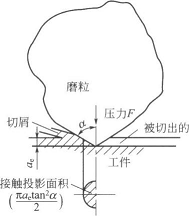

游离磨粒加工可以获得比一般机械加工更高的加工精度和表面质量,是通过选用低的加工压力,细或超细磨粒及弹性支承或黏弹性支承手段,进行微量切削,容易得到极小的加工单位,在加工过程中的每个加工点局部,均是以材料微观变形或微量去除作用的集成来进行。它们的加工机理是随着其加工应力涉及范围(加工单位)和工件材料的不均匀程度(材料原有的缺陷或加工产生的缺陷)不同而不同。可使用比材料缺陷,特别是比工件材料微裂纹缺陷还小的超细磨粒,因磨粒的作用力比引起材料破坏的应力还小,所以可获得高质量的加工表面。图1所示为不同加工单位的变形破坏。目前超大规模集成电路半导体、磁头用的铁素体等磁性体、蓝宝石等压电体及诱电体和光学晶体等的表面加工均采用切除层很微细的游离磨粒超精密研磨与抛光加工方法完成。为了对此有定量理解,可将微细或超微细磨粒形状简化为圆锥体,如图2所示。

图1不同加工单位的变形破坏磨粒的磨削深度a。为

图2磨粒与工件接触模型

(2)按刨成原理形成表面

精整和光整加工大多是用非强制性的压力进给切削加工,其加工量的多少决定于工具与工件间的压力大小,并且首先切除工件与工具表面上的凸点。为了获得理想的按刨成原理形成的加工表面,要求如下。

①工具与工件能相互修整。

②各点相对运动轨迹接近一致。

③采用在弹性或黏弹性压力下加载,质量。

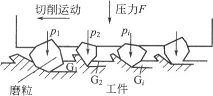

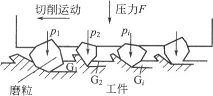

能根据接触状态自动调整磨削深度,以保证加工图3示出这一切削过程的机理。首先加工工件上P1、P2、 P3、P4等几个顶点,当顶点加工平坦后,由于比压减小,切除工件较为困难,反过来形成以工件来修整工具上的凸点。如此形成工件与工具间的相互修整,且由于所设计的运动轨迹使同一接触点再次重现的概率很小,提高了修整效果,从而获得高的平整表面。可见,加工精度与构成相对运动的机床运动精度几乎无关,主要是由工件与工具间的接触性质和压力特性,以及相对运动轨迹的形态等因素决定的,故称此加工原理为创成原理。应用此原理在合适条件下,加工精度就能超过机床本身的精度。

图3游离磨粒加工表面形成机理

(a)加工切削状态

游离磨粒加工的机械作用可用图9—4所示的磨粒切刃加工模型来表示。通过切削的相对运动产生沟槽G1、G2、…、Gi,其体积总和为切削量。在这种情况下,磨粒与工件的接触压力大致等于工件材料的屈服点,其值可根据维氏显微硬度值HV。

磨粒切刃的形状可以用近似圆锥、球等几何体来表示。若其分布按等高、正态分布或均匀分布时,可近似推算出在某种工艺条件下切削加工的单位体积。

(1)恒温

超精密加工必须在严密多层恒温条件下进行,除对放置机床的房间保持恒温外,还要对机床采取特殊恒温措施。如机床外部罩有透明罩,罩内设有油管,对整台机床喷射恒温油流,加工区内温度可保持在(20±0.06)℃范围内。

(2)防振

除对机床设计制造采取提高动态特性措施外,还需采用隔振系统。如美国一实验室的一台超精密研磨机安装在工字钢和混凝土防振床上,再用4个气垫支承约75kN的机床和防振垫,气垫由气泵供给恒压的氮气,能有效地隔离频率为6~9Hz、振幅为0.1~0.2tLm的外来振动。

(3)超净

未经净化的环境绝大部分尘埃小于lum,也有1~10um的。如落到加工表面上将拉伤用预净室和净化室二次净化,可在1ms空间表面,落到量具测量表面上将造成错误判断。使大于0.5Fm的尘埃不超过3500个。

2、游离磨粒加工特点

①有利于实现创成性加工 可获得很高的精度和很低的表面粗糙度值。

②可完成复杂凹部表面加工 用自由运动的磨粒能实现各种复杂形状表面加工或处理(一般不要求形状和尺寸精度),诸如滚筒加工、喷射加工等。

③可高效切除表面材料在不要求精度的场合,采用喷射加工等方法可简便而高效地加工表面。

④高速加工多选用橡胶、塑料、布、麻等作为支承体,从安全角度考虑有利于采用高速来提高效率。

⑤化学的辅助切除作用 半固结磨粒加工由于磨具变形使接触面积增大,局部温度升高,使加工材料的切除不仅有机械作用,还有化学的辅助作用。

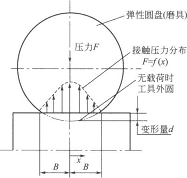

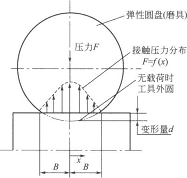

⑥可采用弹性磨具和半固结磨具半固结磨具与工件平面接触状态如图5所示。弹性圆盘外圆上用各种方法固结磨粒。在力作用下,形成接触弧内的垂直压力分布f(z)。接触弧内z点的磨粒可以近似地考虑为按F—f(z)的压力进给加工,实际上,由于支承体是弹性的,当然会引起磨粒切刃的后退,使磨粒切刃与支承体共同分担,加工支承体通过摩擦升温来促进切削作用,其分担比例的大小,随磨粒粒度、支承体的弹性性质和施加压力F的不同而变化。

图5 弹性圆盘与平面的接触

弹性圆盘压在刚性平面上的接触宽度2B可近似按下式计算,即

式中E——橡胶的弹性模量;

D——弹性圆盘直径;

6——弹性圆盘宽度。