在蠕动微进给磨削中,工件进给速度低,生产效率较低,能量转换得慢,接触弧长,磨粒所经历的时间长,能量的一部分缓慢地传导给工件,易引起工件表面烧伤。

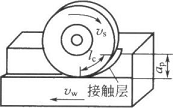

磨床高效深切磨削与缓进给磨削相反,其加工中的能量在短时间内转化为热被传散,为降低传给加工零件的热能量,工作台快速进给(即工件进给速度快)。砂轮高速转动,工件快速进给,砂轮很快与磨削区脱离,热量主要传散到切屑与磨削液中。图3所示为HEDG磨削的金属磨除率Zw工件进给速度uw与接触区温度的关系,在三种磨削深度ap(3mm、6mm、9mm)情况下,金属磨除率Zw[mm3 /(mm·s)]增加,即工件速度增加,温度下降,磨削比能增加,接触区温度则下降。随磨削深度ap的增加,温度有一定上升倾向,工件表面温度增加,但总的趋势是随uw、Zw增加,磨削工件表面温度下降。CBN砂轮磨削温度较A1203砂轮磨削温度低得多。

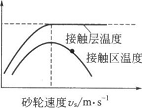

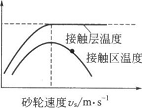

砂轮速度可。增大是HEDG的必要前提条件。砂轮速度us与工件表面的温度关系如图4所示,该图为A1203、电镀CBN两种砂轮在不同砂轮速度us下,工件表层温度变化情况。伴随砂轮速度us达到100m /s,工件表面温度上升。CBN砂轮口。增大到100m /s,工件表面温度下降。AL2O3砂轮约在120m /s,工件表面温度下降。其原因是砂轮速度口。增加的初期,摩擦力增加,所以工件温度增加,砂轮速度再增加,未变形切削厚度减小,磨粒微刃与工件接触频率增加,其摩擦力增加,工件表面温度持续上升,口。再继续增加,则工件表面温度下降。CBN砂轮磨削温度较AL2O3砂轮磨削温度低得多。

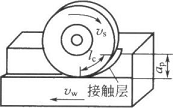

砂轮速度us增加接触面温度下降的原因,可用接触层的理论说明。为了说明这一问题,首先要理解温度平衡的概念。磨粒微刃和工件开始接触,微刃切人工件,所产生的切屑温度和表面温度都伴随磨粒微刃接触弧长度的增加而增加。磨粒微刃接触部的温度达到切屑平衡温度的最大值。图7-5所示为接触层温度随砂轮速度变化的曲线,接触层的温度达到平衡温度,接触区就达到最高温度。砂轮与工件接触面的表层称为接触层。切屑的厚度与接触层厚度相同,这一层温度可达1000~1800度,这是由于HEDG磨削砂轮速度口。增加,在给定的时间内,磨粒微刃接触数量与切削刃的运动量成正比,这就使得HEDG产生较长的切削轨迹和较紧密的磨削轨迹。砂轮接触的有效磨粒刃数多,产生热量多,所以磨粒接触微刃部快速产生高温。研究证明,磨粒微刃产生的热向接触层扩散的热量,多于直接进入工件内的热量。图6所示为从工件表面向内部热传递的等温曲线。这是用高频电子束将钢制零件表面加热到熔点,接触面积为直径1mm的圆,用200W /mmz能量,经11.1ms的加热结果,热扩散到接触面上的热量多于进入工件本体内的热量,这一模拟结果可适用于HEDG。加工中热源相当于高频电子束热源。可以想象每个磨粒微刃的切削热扩散到接触层上的热量多于进入工件材料内部的热量,同时,热量向水平方向扩散,在利于邻近微粒的切屑形成过程中,导致摩擦力下降。

图5接触层、接触区温度和砂轮速度的关系 图6工件表面层等温线

在其他参数一定时,金属磨除率Zw=1000mm3 /(mm·s)时,则磨除接触层所需的时间仅为0.049ms。在高效深切磨削中,切除接触层所需时间较缓进给磨削快2000~20000倍,在这样短的时间内热量流向工件的可能性很小,接触层产生的热量主要存留于切屑之中而被带走。通过接触层向工件内传散热量主要决定于两个因素:一是接触层厚度;二是温度。接触层(厚度是变化的)体积、温度和材料的比热容三者之积即为接触层的热量。

砂轮速度增大到某点,接触层的温度达到最高点,这时容易生成切屑。超过此点,砂轮速度再增大,接触层高温切屑形成加快,不再导致摩擦力增加。接触层达到平衡温度(1000~1800℃)后,其热量加速向外扩散。但训。增加,接触层厚度减小,保持了接触层平衡温度不变。接触层厚度越小,伴随高温被加工零件所吸收的能量越小。换句话说,接触层越薄,磨削后接触层下边一层温度越低于平衡温度。接触层下边一层的温度在增大之前,接触层被切除,所以磨削后表面层温度低,避开了烧伤温度。

工件的金属切除率增加,其磨削力和能量的比则不增加。HEDG比缓进给磨削所消耗的能量减少,不足缓进给磨削消耗量的10%。其原因是,HEDG工艺工件进给速度大,未变形切屑变厚,生成切屑所消耗的能量显著减少。

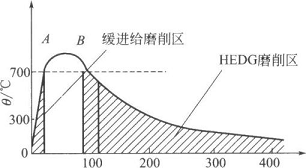

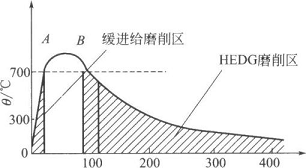

图7 Zw与磨削温度的关系

图7所示为进给速度口。金属切除率Zw与工件表面温度的关系。工件表面温度存在一临界温度(A、B点),小于A点时,所对应的Zw、uw增大,缓进给磨削工件表面没有烧伤;在A、B之间所对应的zw、uw,工件表面有最高温度,超过发生烧伤的临界温度,在这个范围内进行缓进给磨削,工件表面易发生烧伤。超过B点,增加zw、uw,工件表面温度低于烧伤的临界温度,进行磨削,工件表面不发生烧伤。HEDG的Zw、uw。大于缓进给磨削,因此工件表面温度低得多,跳过发生烧伤的临界温度。

磨削加工金属切除率提高,大量切屑要停留在砂轮表面上堵塞砂轮。为了正常磨削,应正确选择砂轮浓度及磨削用量,保证砂轮转一周所生成的切屑体积应小于砂轮容屑空间。砂轮堵塞后,使用磨削液迅速清除(冲洗)下来。防止切屑堵塞的措施之一是使用气孔砂轮。气孔率增加,其磨削效率降低,加工表面粗糙度增加,砂轮表面层强度下降,这些是不利的。