1.一般

平面磨床工作步骤与技巧

(1).检查毛坯余量,用锉刀或油石清除毛坯基准上的毛刺。

(2)擦净电磁吸盘台面,把工件按顺序排列在电磁吸盘上,通电将其吸住,或用平面磨床挡板夹具将工件按顺序夹住。

(3)横向移动磨头和纵向移动工作台,使平面磨床砂轮处于工件上方,再用手摇动磨头垂直下降,使砂轮圆周面的最低点距离工件表面约0.5~1mm,然后调整工作台换向撞块,使工件刚离开砂轮就换向。

(4)粗磨平面。开动机床使砂轮旋转,工作台作往复运动。用手控制砂轮下降,砂轮接近工件时应特Nd,心,避免吃刀太深造成事故。待砂轮接触工件发出火花后,即可开动横向周期进给进行磨削。整个平面磨光一遍后,砂轮再作一次垂直进给。

(5)修整砂轮。将工作台移动到行程的一端后停止,利用装在磨头或工作台上的金刚石修整砂轮。

(6)精磨平面。修整砂轮后进行,精磨时横向进给量应比粗磨时小1/4,背吃刀量为0.005~0.015mm。垂直进给终了,还应进行1~2遍的光磨:

应当指出磨削一般平面工件,除装夹时有不同外_其余的加工步骤基本上是相同的。

2.平面磨床的磨削两平行平面的工艺问题、诀窍与禁忌

(1)正确选择磨削平面磨削次序的诀窍。因磨削工件上两平行平面,应首先决定先磨削哪一个平面。一般,这两平行平面与其他表面没有相互位置及尺寸精度要求时,可选择面积较大或平直度、表面粗糙度较好的一个平面作定位基准面。如果磨削的两平行平面与其他表面有位置及尺寸精度要求,那就必须根据零件技术要求及前道工序的加工方法来确定磨削的先后次序。

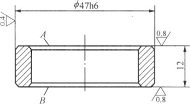

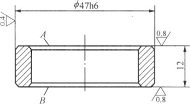

例如磨削如图1所示挡圈,要求端面A、B与外圆垂直。这类工件在车削时,总有一端面与外圆是在一次车削装夹中加工的,因而相互垂直。磨削就应以此端面为定位基准面,磨削另一端面,否则就不能达到垂直度的要求。为易于辨认,车削时通常把与外圆垂直的一个面加工得比较平整和光滑,而另一面则较粗糙。也有采用在不垂直那一面作出标记的办法。

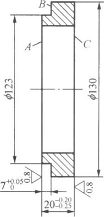

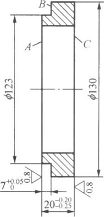

又如图2所示的内齿轮坯,端面A、B是在一次装夹中车出的,端面C是在另一次装夹中车出的,因此磨削时应首先以端面A作定位基准,磨削端面C,磨光即可,使端面C与端面A、B平行。然后翻身磨端面A,保证尺寸7+8.05mm,最后再翻身磨C面,保证尺寸20+8.0mm。如果选端面C作定位基准面来磨削端面A,则端面A、B将不平行,且尺寸大小也无法保证。

图1挡圈 图2内齿轮坯

(2)必须注意装夹稳固。磨削小尺寸及壁厚较薄的环形工件(如键、垫圈、薄壁套筒等),由于工件与电磁吸盘接触面积小,吸力弱,磨削时容易在磨削力作用下弹出。厚度较薄的垫片等,有时还会因移动而叠起,其双层厚度会挤碎砂轮,造成事故。救装夹此类工件时,必须在工件四周或左右两端用面积较大的铁板围住,也可以采用挡板夹具,避免工件移动。对于铝、铜、硬质合金等非磁性材料,必须使用夹具安装。

(3)多件磨削时,为了提高

平面磨床有工作效率,应将毛坯按实际厚度分组,厚度大体一致的在一次装夹中磨削;厚薄有翘曲的变形工件,应按翘曲程度分组,比较平直的为一组,翘曲较大的为另一组。严重翘睦的工件应先矫平后磨削。

(4).磨削工件上两平行面原则上可以先把其中一个平面完全磨好后,再翻身磨另一面。但如果毛坯有翘曲变形或加工余量不太大时,则应多次翻身,即第一面大部分磨出后就翻身磨另一面,多次翻磨。否则可能出现一面磨好后另一面已没有加工余量的问题。

(5)需要注意的问题与禁忌:

1)平面磨床磨削时应分粗磨,精磨。先粗磨两平面后再精磨,必要时多翻身几次。翻身装夹时,应根据工件的平行度误差情况,调换装夹位置。横向有不平行度,装夹时前后调换位置}纵向有不平行度,工件应左右调换位置。

2)平面磨床精磨时砂轮要锋利,切削液要充分,背吃刀量和横向进给量要适当减少。横向进给量必须很均匀。垂直进给终止后,需作1~2遍光磨,直到火花基本消失为止。

3)电磁吸盘的台面要平整、光滑。如果有拉毛,可用油石或细砂布修光。使用时间长,表面有划痕和细小麻点较多,或有某些变形时,可对电磁吸盘进行一次修磨。修磨时,电磁吸盘应接通电源,使其处于工作状态。修磨量应尽量小,只需将台面磨光即可。