磨床超硬磨料砂轮修锐的方法很多,主要有以下几种。

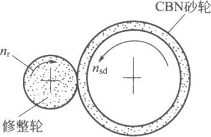

(1)游离磨粒挤轧修锐法图45所示为游离磨粒挤轧修锐装置示意。利用压力将绿碳化硅或刚玉磨粒注射到砂轮与修整轮之间,两者间有一定间隙,约60p.m。游离磨粒在被修砂轮与修整轮之间滚轧,使砂轮磨粒露出结合剂表面,形成锋利磨刃。

(2)喷射修锐法

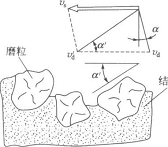

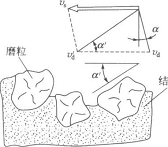

用压缩空气把碳化硅、刚玉磨粒或玻璃球喷向转动的超硬砂轮表面,去除磨粒间的结合剂以修锐砂轮。修锐时,喷嘴相对砂轮有一倾角口。

使用此法时,应恰当选择磨料粒径与喷射压力。如用粒径为100~150pm的玻璃高压空气+磨料球,其压力应为60~70Pa;用粒径为50Чm的玻璃球,应以100~140Pa的压力喷射到砂轮表面,数分钟后即可获得满意结果。

(3)刚玉块切入修锐法

修锐时,刚玉块在弹性力的作用下以一定的径向切人速度作切入修锐。其修锐过程和修锐原理如下。由于刚玉磨料较硬,可用于切削CBN砂轮磨粒之间的树脂结合剂。CBN磨粒硬度高于刚玉磨粒,两者相遇后,可能出现两种情况:或者刚玉磨粒破碎;或者把CBN磨粒从结合剂中剔除。试验表明,主要是前者。修锐过程中,刚玉块的磨粒问空隙中填满了刚玉碎粒,这些碎粒有助于对树脂结合剂的切削作用。但是,刚玉块磨粒间的空隙有限,经过一段时间后,破碎粒就脱落,并从CBN磨粒旁擦过,这同样对切削结合剂有利。切削作用下,CBN磨粒由于失去了结合剂的支持将产生脱落,这样就扩大CBN磨粒的间距,刚玉磨粒就可以深入到磨刃空间进一步修锐埋得更深的磨粒。

采用刚玉块切人修锐法,被修砂轮的粗糙度不仅与刚玉块单位宽度磨耗体积、厂有关,且与刚玉修整块的厚度h、修整时的径向切人进给速度口d.和修锐时间t。均有关系。一般来说V越大,被修砂轮的表面粗糙度R。越大,切人进给速度移。也越大,但最终趋于一极限值。产生这种现象的原因是:V越大,CBN磨粒脱落的越多,使磨刃数减少。研究还表明,修整刚玉块的厚度h与被修砂轮表面粗糙度R。的关系是:修整块厚度h增大,R。增大。这是因为h增大,被修砂轮与刚玉块的接触区增大,接触区单位时间内脱落的刚玉磨粒越多,与砂轮的接触时间越长,形成的R。越大。

在用刚玉块切人修整过程中,为了加速修锐过程,应采用磨床快速行程范围内的切入速度,增大刚玉修整块的厚度,并尽可能降低切人进给速度铆。修锐开始时法向力应控制在250N/mm以下。

(4)磨削修锐法

用碳化硅或刚玉砂轮可以修锐

平面磨床砂轮,图46所示为磨削修锐法示意。修整轮与超硬磨料砂轮的速度接近,保持一定关系。

低碳钢磨削法可用于树脂结合剂CBN砂轮的整形和修锐,普通磨料的修整轮也可以用来修整结合剂密实型的超硬磨粒砂轮,但由于磨损相当迅速,往往修整轮的表面形状被复映到被修砂轮上造成较大误差。近年来,日本东京大学研制出了一种杯形砂轮修整器,可较好地解决上述问题,由于该法的广泛实用性,有关修整方法、修整机理和修整效果在修整技术的新进展中将进行详细介绍。

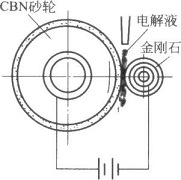

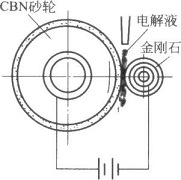

(5)电解修锐法

电解修锐法的原理如图4—47所示。该法仅适用于金属结合剂超硬磨料砂轮的修整,电解修锐法的设备复杂昂贵,但修锐效果好。修锐时,磨粒基本不脱落。电解修锐法的缺点是:若电解参数控制不当,电解过程中结合剂会局部溶解腐蚀,使黏结力减弱,降低砂轮耐用度。

(6)液压喷射修锐法

图47电解修锐法

液压喷射修锐法的原理如图48所示。高压泵输出的冷却液流量qv-20I/rain,压力P-150Pa。冷却液进人漩涡室形成低压,吸人大量空气,修锐介质(碳化硅或刚玉游离磨粒)从侧孔进入,与液体混合后,通过陶瓷喷嘴以速度副。喷射在转动的砂轮表面上。

油箱 合剂

(a) (b)

图48液压喷射修锐法

喷射速度取决于冷却液压力p、流量q以及喷嘴的横剖面积。在安装喷嘴时,应使之与砂轮表面柜距h并倾斜一安装角口。