工程陶瓷的切削加工特点

对于陶瓷材料,传统的加工方法是用金刚石磨轮磨削.还有研磨和抛光。随着烧结金刚石刀具的出现和易切陶瓷的开发,陶瓷材料的切削加工得到了日益广泛的应用。工程陶瓷的切削加工有以下特点。

①陶瓷材料具有很高的硬度,比如Alz03陶瓷、TiC陶瓷的硬度可达2250 3000HV,比硬质合金还要高,仅次于金刚石和立方氮化硼。工程陶瓷具有很高的耐磨性,除了易切陶瓷,一般工程陶瓷的切削,只有超硬刀具材料(金刚石和立方氮化硼)才能胜任。

天然单晶金刚石切削刃锋利,硬度高,耐磨性为Al2O3陶瓷的10倍,切削时热磨损很小。但天然金刚石有解理性,遇冲击或振动易破损,耐用度不高且价格昂贵。因此,一般用烧结金刚石(聚晶金刚石)作刀具材料,它是由人造金刚石微粒在高温高压下烧结而成的,硬度稍低于天然金刚石。

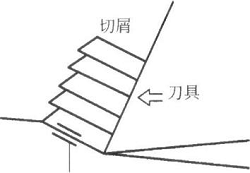

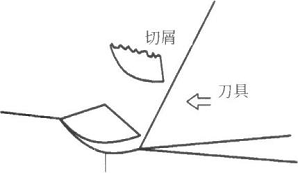

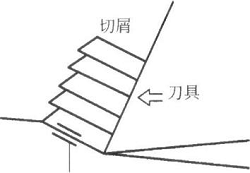

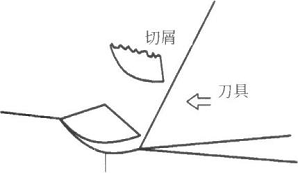

②陶瓷是典型的硬脆材料,其去除机理(图8—1)是刀具刃口附近的被切材料产生脆性破坏,而不是像金属材料那样产生剪切滑移变形。加工后表面不会有由塑性变形引起的加工变质层,但切削时的脆性龟裂会残留在加工表面上,从而影响陶瓷零件的强度和工作可靠性。

(a)金属材料 (b)陶瓷材料

③陶瓷材料的切削加工性,依其种类、制造方法的不同有很大差别。从机械加工的角度看,断裂韧度低的陶瓷材料容易被切削加工。陶瓷材料的断裂韧度与结构组成和烧结情况有关,烧结温度和压力越高,材料越致密,硬度越高,切削加工性越差,刀具耐用度越低。

④陶瓷材料常温下几乎无塑性。某些陶瓷只有在高温区才会软化呈塑性,产生剪切滑移变形。此时切削陶瓷材料也同切削金属一样,可以得到连续形切屑。SiOz玻璃的镜面加工就具有这种特点。

⑤切削陶瓷材料时的单位切削力比切削一般金属材料时大得多,刀具切入困难。应注意防止刀具破损,切削深度与进给量应小些。

⑥切削陶瓷材料时,刀具磨损严重。可适当加大刀尖圆弧半径,增加刀尖强度和散热性。切削用量的选择也影响刀具磨损。切削速度高、切削深度和进给量大都会增加刀具磨损。