高速磨床磨削过程智能建模

高速磨床磨削过程是一个多变量的复杂过程,随着人工智能技术和传感器技术的发展,智能磨削也成为一个重要的研究方向。智能加工的基本目的就是要解决加工过程中众多的不确定性的、要有人干预才能解决的问题。由计算机取代或延伸加工过程中人的部分脑力劳动,实现加工过程中的决策、监测与控制的自动化,其中关键的是决策自动化。

机床智能磨削系统的基本框架由以下三部分组成:

1)过程模型和传感器集成模块。利用多传感器信息融合技术,对加工过程信息进行处理,为决策与控制提供更加准确可靠的信息。多传感器信息融合的实现方法有加权平均法、卡尔曼滤波法、贝叶斯估计法、统计决策理论、Shafer.Dempster证据推理、具有置信因子的产生式规则、、模糊逻辑和神经网络等。

2)决策规划与控制模块。根据传感器模块提供的加工过程信息,作出决策规划,确定合适的控制方法,产生控制信息,通过NC控制器作用于加工过程,以达到最优控制,实现要求的加工任务。

3)知识库与数据库。存放:有关加工过程的先验知识j提高加工精度的各种先验模型、可知的影响加工精度的因素、加工精度与加工过程有关参数之间的关系等。此外,应能自动学习与自动维护。

高速

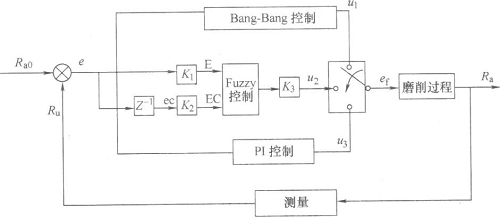

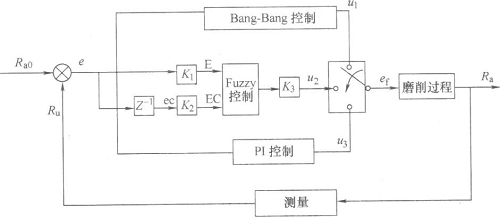

磨床磨削加工往往决定加工工件的最终面质量,因此高速磨床磨削加工质量控制十分重要。但由于磨削过程的非线性、随机性和不确定性、磨削过程在线测量困难等原因,用传统的控制方法很难控制磨削过程。将PI控制、Bang.Bang控制与模糊控制相结合,利用H控制来提高模糊控制的稳态精度,利用Band.Band控制来加快模糊控制的响应速度,构成一种专家模糊控制器用于磨削加工质量控制。。基于专家模糊控制系统的结构框图如图所示。图中,R。为实际的表面粗糙度,R胡为预期的表面粗糙度,e为R柏和尺。进行比拉的偏差,er为进给速度的变化率,u,、M2和u,分别为Bang.Bang控制、Fuzzy控制和PI控制的输出。

图 基于专家模糊控制系统

专家模糊控制系统中,当偏差很大时,系统采用Bang—Bang控制可以加快系统的响应速度;当偏差适中时采用Fuzzy控制;当偏差较小时:采用PI控制来提高系统的稳态精度。很好地解决了普通Fuzzy控制器响应速度慢、稳态精度低等问题,同时保留了Fuzzy控制不依赖于对象模型、对参数变化和负载扰动具有强鲁棒性等优点。

磨床|平面磨床|高速磨床