超精密磨床的磨削工艺

超精密磨床磨削的切屑厚度极小,磨削深度很可能小于材料内部的晶粒,从而在磨削过程中使磨粒切刃切入晶粒内部,所形成的磨削力会超过晶体内部非常大的原子、分子的结合力,使磨粒承受的切应力变得非常大,有可能接近被磨材料的剪切强度极限。同时,磨粒切刃还受到高温的影响,这就要求磨粒应具有很高的高温强度和高温硬度。

超精密磨床磨削时,为了提高磨粒的抗磨损能力以达到高精度和低的表面粗糙度R。值,一般多采用人造金刚石和立方氮化硼(CBN)磨料砂轮。

关于超精密磨床磨削超微量切除机理及切屑形状可通过单颗粒磨削进行分析。

磨粒在砂轮中的分布是随机的,磨削时磨粒与工件的接触也是无规律的,从工件上切除的微细切屑是超微细粉末。如图6所示为磨粒切下切屑的部分放大图。

图6磨粒切下切屑的部分放大图

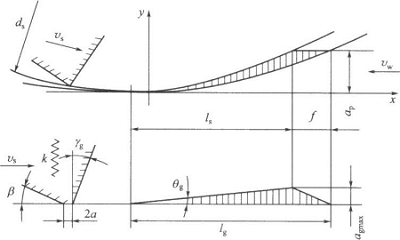

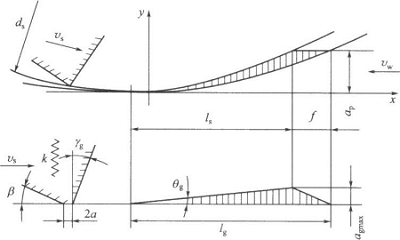

表征单颗粒磨屑形状的参数有磨属长度lg、磨粒切入角曰。及未变形切屑厚度agmax若按外圆磨削几何学的图形计算一颗磨粒切除的切屑,可将最大未变形切屑厚度以如下公式表示可用两种方法计算:一种是按磨粒切翻刃的轨迹近似为圈;另一种是接磨粒切削刃的轨迹近似为越物线。若磨粒切黼刃的轨迹近似为圆,则切屑长度为可计算出实际磨削条件下的口及磨粒切入角扫。如表4所示。

项目 | 轴承内圆直径?8mm | 轴承外圈直径?20mm | 外圆磨削直径?20mm |

砂轮直径ds/ram 砂轮转速ns/r·min-11 工件转速ns/r·min-1 最大进给转速fa/mm·s-1 作业周期时间t/s 砂轮 计算值 θs/rad θgmax/um | 6 100,000 3,000 25 7 WA180P 0.0025 0.29 | 14 60,000 2,000 33 7 WA180P 0.0014 0.33 | 300 2.000 800 12.5 15 WA80N 0.0032 0.45 |

由表4可见,磨削时,磨粒切下的磨屑厚度非常小,而且磨粒切人角口。也非常小。

磨粒切入角θg是解释磨削现象的重要参数之一。由式(2)可知,θg与磨削条件中的工件半径与砂轮半径之比 Kr、工件速度与砂轮速度之比Kv及连续切刃间隔Ase等有关,而与磨削深度口p无关。

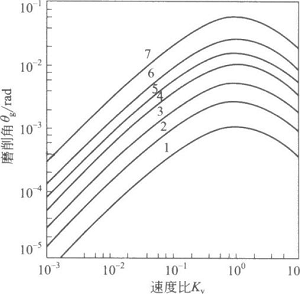

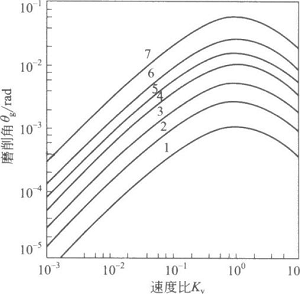

如图7所示为θg与速度比Kv、半径倒数比1/K,的关系,由该图也可看出,θg是非常小的,一般在10-1 rad量级:Kr越大,口。越大;Kv=1时,θg达到最大值。磨粒切入角θg与连续磨刃间隔Ase成正比例增大。无论是外圆磨削(1/Kr大于0),还是平面磨削(Kr=0)及内圆磨削(-1小于1/Kr小于0),磨粒切入角θg都随1/Kr增大而增大。

如图7 速度比KV与磨料切入角θg的关系