单晶硅片超精密磨削技术

(1)TAIKO磨削

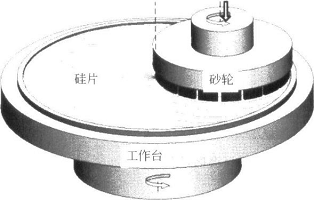

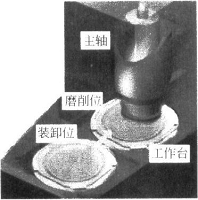

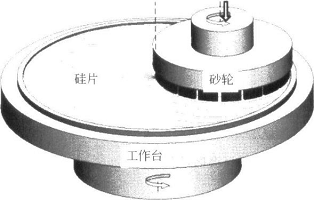

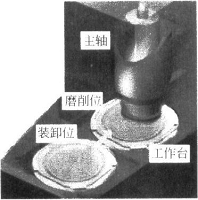

高性能电子产品的立体封装甚至需要厚度小于50弘ITI的超薄的芯片,丽背面减薄后硅片强度降低、容易产生翘曲变形,导致输送和夹持困难,在划片时产生碎裂。针对上述问题, DiSCo公司提出一种TAIKO磨削方法,其原理与硅片旋转磨削类似,不同之处在于砂轮直径比硅片半径稍小,仅磨削单晶硅片内部丽保留外圆周约2~3mm宽区域,如图1所示。在Disco公司采用DAG810设备(图2)应用TAIKO磨削技术磨削的硅片的强度明显高于传统磨削加工硅片的强度。

图1 TAIKO磨削原理示意图 图2 TAIKO磨削所用DAG810磨削设备

TAIKO磨削技术利用硅片旋转磨削方式通过改变硅片的磨削区域,在增强超薄硅片强度方面做出了改进,便于夹持定位以及工序间输送,降低了晶圆破裂的概率。

(2)化学机械磨削

化学机械磨削技术又称软磨料砂轮磨削技术,该技术采用硬度低于硅片或与硅片硬度相当、但在一定条件下能和硅片发生固态化学反应的软磨料制作砂轮,通过化学反应和机械作用相结合去除表面材料,实现硅片低损伤或无损伤磨削加工。该方法可以改善硅片在经过旋转磨削后表面存在放射状磨痕和中心“微凹”的缺陷,减小残余应力、非晶层等损伤。可以获得表面粗糙度Rn一0.54nm、亚表面非晶层深度为16nm的磨削表面。通过和金刚石砂轮超精密磨削以及CMP加工效果的对比显示,软磨料砂轮磨削单晶硅片的表面质量远高于同粒度金刚石砂轮磨削硅片的表面,基本达到CMP加工水平,材料去除率高于CMP加工,化学机械磨削技术属于在磨削单晶硅片工艺上(砂轮的材质)的改进,从加工质量、加工效率和环境友好性等方面考虑,该技术可作为单晶硅片金刚石砂轮磨削的后一道工序,是一种非常有潜力的代替传统CMP加工的技术。

(3)抛光磨削

在硅片制备过程中,采用CMP加工去除磨削后较深的表面损伤层,为缩短CMP加工时间,同时减少工序阊的硅片传输次数,Disco公司新近提出一种磨抛技术,即在粗磨和精磨工序后,直接采用固结磨料抛光轮抛光,可以实现硅片的纳米和亚纳米级镜面加工,该技术不用抛光液、水和化学试剂,加工成本低。抛光磨削后表面粗糙度R口达9nm,抗折强度达900~1500Pa。所加工的硅片力学性能可与CMP加工相比。但是,该设备加工效率低(小于1um/min),只适合磨削损伤较浅的硅片,且加工表面温度较高。

(4)磨抛一体化

在硅片制备阶段,磨削单晶硅片后仍存在较深的表砸损伤层,为缩短后续CMP加工时间,同时减少工序间的硅片传输次数,新近提出一种磨抛一体化技术,即在粗磨和精磨完单晶硅片后,直接采用干式抛光轮进行抛光。从单晶硅片在粗磨、精磨和抛磨后的损伤层深度对比可看出,磨抛一体化加工可进一步提高单晶硅片表面的加工质量。

除以上介绍的新技术外,还有从其他角度进行改进的新技术,例如:为了解决在单晶硅片磨削过程中出现的面型“误差复印”问题而提出的软质吸盘夹持技术;为监测磨削状态、降低磨削大而薄晶圆的碎裂概率而提出的恒力磨削技术等。南通第二机床有限公司创立于1965年,是中国平面磨床专业制造商,为中国最早四大

平面磨床生产基地之一,中国机床工具工业协会磨床分会理事单位,直接参与

磨床技术标准的制定与执行。严格按照ISO9001:2000体系运行,出口产品质量许可证编号XJ2008467。