高锰钢的镗削

(1)刀具材料韵洛弹

根据嵩镶镧的特性,要求刀具材料在高温下仍然能保持足够的硬度和良好的耐磨性,并且还要有一定韧性,因此,切削高锰钢的镗刀通常都选用硬质合垒作力井材料。

粗链时选用YWl、YW2、YM051。

精链时选用YM051k瑚53效最较好,乃具耐用度高,丽且可以采用较高的切削速度。

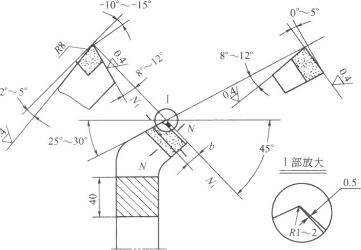

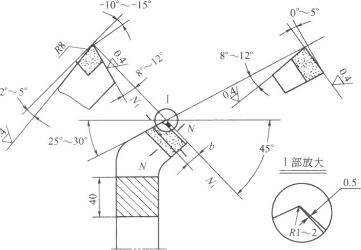

(2)刀具凡何角度的选择

①前角。针对高锰钢的加工硬化严重和导热性差,前角应选用较小值增加刀刃强度和散热体积,通常取主yo=2°~5°,并且要磨卷屑槽,粗镗时取小值,精镗时取大值。

②后角。为了减少己加工表面硬化对刀具磨损的影响,一般ao=8°~12°,粗镗时取小值,精链对取大值。

③偏角。为了改善散热条件翔增强刀刃强度,偏角应选用小值,通常kr=45°~75°,镗刀焊接刚性很强时还可选择较小俊Kr=25°~45°。

④刃倾角。切削高锰钢时,对刀尖部分强度要求较高,一般取λs=0°~5°,粗镗时取大值,精镗时取小值。

⑤刀尖圆弧半径。刀尖圆弧半径一般取走刀量f的2~4倍,粗镶时取大值,精镗时取小值。

⑥负倒棱。为了提高抗冲击性,“刀刃口要磨有负倒棱,取-10°~-15

°,宽度一般等于或小于走刀量f。

此外,刀具刃磨后要用碳化硼或氯碳化硅油石对各刀面、卷屑槽、负倒棱、刀尖圆弧仔细研磨,粗糙度要达R0.4,磨刀具对提高耐用度起着关键作用。

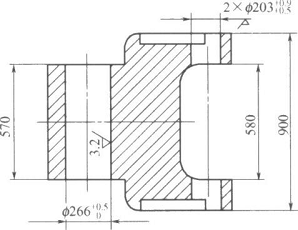

几何角度的选择见图

(3)切削用量的选择

①切削速度。加工高锰钢时,切削力大,切削温度高,尤其镗孔是在半封闭的切削环境下进行的,而且工艺系统的刚性与车削相比也稍差,所以切削速度不宜太快,一般采用u=15~35m/min,粗镗时选低的,精镗时选高的。

图3镗刀的几何角度

②切削深度。切削深度可太些,避免镗刀在硬化层中切削,粗镗ap=3~5mm,精链取ap=0.3~1mm。

③走刀量。一般粗镗时,f大于等于0.5mm/r;精镗f为0.2~0.35mm/r。

(4)镗孔实例

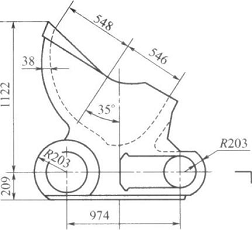

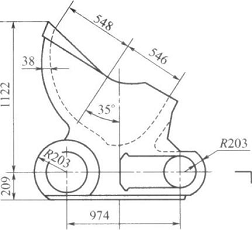

工件材料为ZGMn13,毛坯采用高锰钢整体铸造成形,并经水韧处理。如图4所示,

图4工件形状尺寸

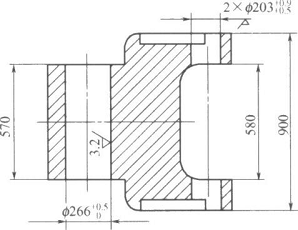

要加工的孔为φ266和2×φ203,孔的单边余量7~10mm。

机床为组合镗床,由两台镗铣动力头组成,主电机7.5kW,主轴φ160mm,锥孔7:24。镗刀杆为45钢整体淬火为40~45HRC后精磨外圆,尺寸为φ6150mm、φ100mm。

粗镗时刀片采用YM051,精镗时刀片采用YM052,刀体采用45钢,调质处理280—320HB。