平面磨床砂轮形貌的检测方法很多,按检测状态的不同,可分为平面磨床砂轮磨损的静态检测与动态检测。按检测时的接触状态不同,可分为接触式检测和非接触式检测;按检测的参数不同,可分为直接检测和间接检测;按机床的状态不同,可分为在线检测(工作状态)及停机检测(非工作状态)等。下面介绍几种主要的检测方法。

1、滚动复印法

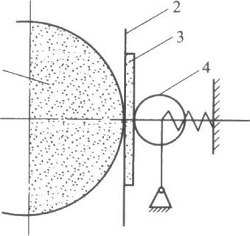

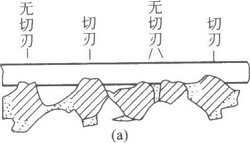

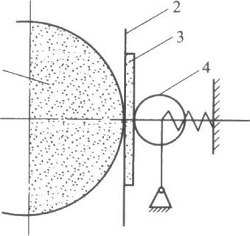

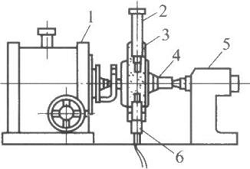

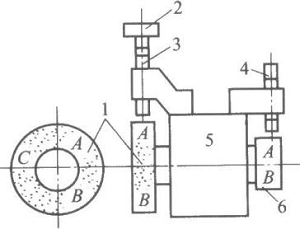

普通滚印法(图15)是在弹性支承辊与

平面磨床砂轮之间放入复印纸与玻璃板,一面缓慢转动平面磨床砂轮,一面移动复印纸与玻璃板,则玻璃板上将复印出磨粒的平面分布图。通过采用点算法(PCM)可以求得磨料分布密度M。及磨损棱面的百分比GA。如果采用锥形滚印法,就可获得三维空间的磨粒分布状态,如图16所示。钢环套在滚动轴承的外圈上,在钢环之外,又紧套了一个塑料环,塑料环两端带有±0的锥度。在平面磨床砂轮与塑料环之间插入复印纸与白纸,调好两者压力后,用手缓慢转动平面磨床砂轮经滚印后的白纸上,即可复印出平面磨床砂轮锥形截面的磨粒分布图。图16显示不同高度磨粒的分布状况,可用显微镜观察或测出磨粒尖端磨钝(形成小平面)的情况。该测量方法简单方便,但仅能粗略了解磨粒切刃的形状分布和密度。

图15普通滚印法

1-平面磨床砂轮;2-复印纸;3-玻璃援;4-支承辊

2、触针法

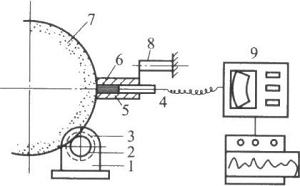

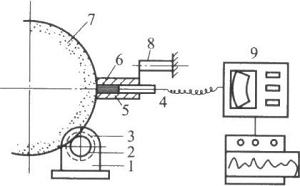

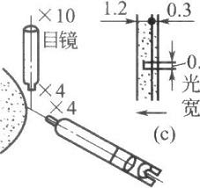

触针法测量平面磨床砂轮的磨损类似于表面粗糙度的测量方法。由测头直接测出平面磨床砂轮表面形状变化,测量部分的结构也多种多样。图17所示是其中的一种类型,测量原理如下:在差动式电感传感器的前端安装好金刚石触针,测量中触针上下移动,使传感器中的电感产生相应变化,该变化量通过测微电路被转变为电压变化信号并进行放大与相敏整流,最后输入记录仪记录,即得到平面磨床砂轮磨损后的形貌廓形。

电感传感器以紧固螺钉固定于基准套之中,而基准套又通过板簧与固定杆相连。因此,固定传感器壳体的基准套是浮动的。以浮动的基准套作为触针计量的零点,可以排除平面磨床砂轮偏心及表面波度对触针读数的影响。平面磨床砂轮由微型电机或步进电机经减速器减速,最后经橡胶轮通过摩擦带动,缓慢旋转。橡胶轮与平面磨床砂轮间的接触压力为0.15N,平面磨床砂轮速度为0.5m/s。

图17触针描迹法

1-减速器;2-橡胶轮;3-傲受电机;4-差动式电压传感器;5-基准套;6-金刚石触针;7-平面磨床砂轮;8-固定杆;9-测徽斗;10-记录仪

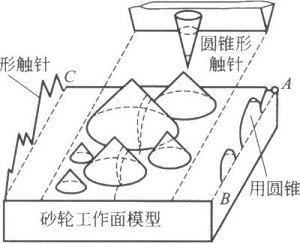

(a)圆锥形触针 (b)刀口彤触针

图18金刚石触针形式

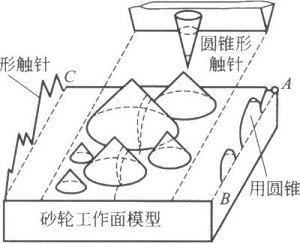

金刚石触针一般有两种形式:一种为圆锥形;另一种为刀口形,如图18所示。圆锥形触针可获得平面磨床砂轮某一剖面内磨削前后的实际廓形,如图19所示的AB廓形。其中所记录的部分廓形可能是由磨粒侧面描划出来的,虽有凸峰的形貌,并非真实磨粒切刃,成为虚假信息,由此获得的单位长度上切刃数将大予实际切刃数。

刀口形触针可获得刀口宽度范围内的综合廓形,如图19所示的CD廓形,能检测出刀口宽度范围内的磨粒切刃数。但由于在宽度范围内的磨粒切刃有高有低,用刀口形触针描划时,将与用刀口高刃接触,使一些低刃信息从中丢失,所以检测的磨粒切刃密度将小于实际密度,考虑到在平面磨床砂轮磨削过程中,表层深度超过20扯m的磨粒切刃很少与工件接触,不产生磨损,因此在检测平面磨床砂轮切刃数和磨损状态时,采用刀口形触针比较合理。

在采用触针法检测时,触针顶角、触针圆角半径、触针与平面磨床砂轮的接触压力、仪表动态特性、触针导向部分刚度等均影响到检测结果的可靠性。一般触针圆角半径:圆锥形取10~20um;刃口形取0.4um。圆角半径产生的检测误差可通过数据处理予以修正。圆锥形触针顶角对廓形的检测影响较大,一般取50度~90度顶角大,触针强度高,但扫描廓形将产生较大畸变;反之,顶角小,触针易憋死于沟槽之中。触针描迹法可获得平面磨床砂轮工作面磨削前后形貌的廓形,可检测出磨粒切刃的磨损形状以及磨刃分布及容屑空间等,但不能识别磨粒、结合剂及堵塞物。

图19 触针形式对检测的影响

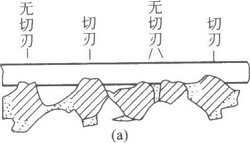

3、光截法

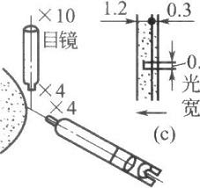

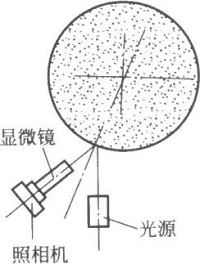

图20所示为应用光截法测量

平面磨床砂轮磨损的装置,而且利用该装置还可以测出磨削前后磨粒的形状、切刃分布和切刃密度等多项参数。在图20(a)中,将平面磨床砂轮3连同法兰盘丝一起从磨床上取下;重新安装在与平面磨床砂轮轴有崖相同锥度的心轴4上,支承于两顶尖之间。

左端的顶尖与光学分度头相连,利用其精确分度测出平面磨床砂轮表面各磨粒切刃在圆周上的位置。测量时,光源6中的光线,经过透镜及光栅,以矩形光束照射于平面磨床砂轮表面,与圆柱平面磨床砂轮相截,形成宽0.02mm、长0.3mm的矩形测定带,测定带的长轴与平面磨床砂轮轴线平行[图20(c)],但观察用的显微镜2与平面磨床砂轮圆周相切[图20(b)],这样就能观察与拍摄磨粒切刃的形态。磨粒切刃的轴向位置及长度尺寸可通过显微镜2中的目镜进行测量。

图20用光截法测量平面磨床砂轮磨损的装置

1-光学分度头;2-显徽镜;3-平面磨床砂轮;4-心轴;5-麾架;6-光源

连续检测平面磨床砂轮圆周不同位置的磨粒形状及数量,可以确定磨粒形状的种类、组成及分布状态。在磨削过程中定期地检测平面磨床砂轮同一位置的磨粒形状及其变动情况,可以研究磨粒磨耗破碎、脱落及新磨粒的出现等规律。

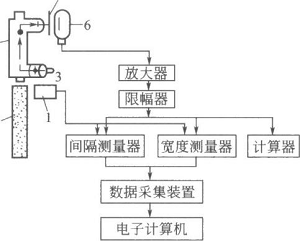

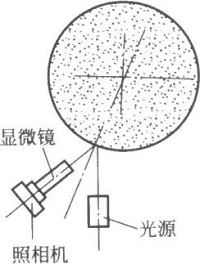

4、光电自动测量法

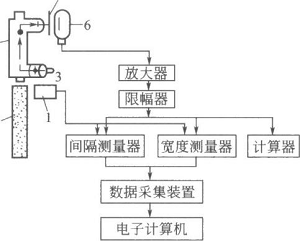

光电自动测量法属于一种动态测量平面磨床砂轮磨损的方法。该方法能随时观测平面磨床砂轮工作面的变化规律,并能将所得数据通过记录仪记录后送计算机进行处理。这样就可以得到平面磨床砂轮磨损的全过程,对于全面研究平面磨床砂轮的磨损机理十分有益,该测量方法的工作原理如图2l所示。

从显微镜光源射出的光照射到具有一定转速的平面磨床砂轮工作面上,只有被磨损的磨粒表面才产生强的反射光,该反射光通过窄缝传到光电倍增管上,于是,磨粒上被磨平部分的扩大像 Ci,当其穿过窄缝的窗口(以×艿)后,便通过光电倍增管得到对应的光电输出波形。该波形经过放大和滤波,将一定电压(z—Y)以上的振幅波形由限幅器限幅后变成待检测的矩形波信号,矩形波的间隔Sj与平面磨床砂轮的连续磨粒切刃磨损面的长度bj相对应。该值可分别由间隔测量器及宽度测量器进行连续测量,并用数字表示输入到数据采集装置进行存储,最后将存储器记录的数据输入计算机进行处理。

1一信号传感器;2-平面磨床砂轮;3-光源;4-显徽镜;5-窄缝;6-光电倍增管

图21光电自动测量法

图22对磨粒切刃进行跟踪演算的流程框图

为了确定平面磨床砂轮圆周侧面的测量基点,在平面磨床砂轮的端点安装了一个信号传感器,当平面磨床砂轮端面上的基点信号旋转到基点传感器时,信号经传感器引起微处理机中触发器动作,能使上述检测过程自动开始或停止。如果将磨削过程中不同阶段获得的检测数据一一送人存储器存储起来或通过打印机打印出来,然后将各次检测的矩形波加以比较,就可以掌握磨粒磨损、钝化、破碎、脱落以及新磨粒出现等变动情况,从而实现对

平面磨床砂轮工作面或磨粒的跟踪检测。

图22所示为应用计算机对磨粒切刃进行跟踪演算的流程框图。输入不同时刻的数据,磨粒切刃的位置则被确定,这时可对前一时刻的检测位置进行比较,将磨粒切刃的残存、消失或重新出现的情况加以判断。若为新出现的磨粒则将其位置记录下来,如为脱落磨粒,则跟踪研究该磨粒的磨削经历,即对刚出现的点位、寿命长度、磨损区长度及变化等情况加以分析和判断。在对平面磨床砂轮一周的磨粒进行判断以后,将结果送给下一个检测时间的所得数据上,对各检测时间上分类的磨粒切刃数目和比例、寿命长度和残存率、磨损区的长度分布进行综合,对连续磨粒切刃间隔的分布和平均间距,以及圆周方向切刃分布的不均和周期性等进行必要的计算和记录。通过光电自动测量,可以观察到以下结果。

①在加工过程中,利用磨损面反射光得到的电脉冲时间去判断磨损面的长度是可以实现的。

②磨削开始后,根据磨粒在圆周方向上依次出现的点位和记录的实态表现,通过计算机的演算处理,可得到磨粒切刃的变化规律。

③参加工作的磨粒数随平面磨床砂轮的切深增大而增多。

④在同一磨削条件下,磨粒脱落或出现缺陷的比例往往是一定的,该值随平面磨床砂轮磨深和工件圆周速度的减小而减小。

必须指出的是,磨粒磨损面在磨削中反复增减,其变动颇无规律,因而各切刃磨损面的大小与切刃寿命的关系不够显著。此外,与磨削条件差别的关系也不够显著。这些也给检测带来了一定困难。

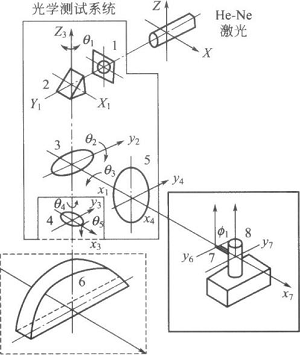

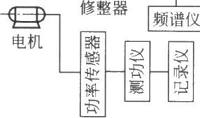

5、激光功率谱法

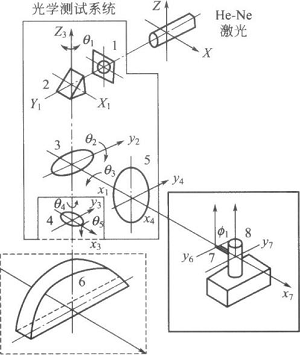

激光功率谱法可实现磨削过程中平面磨床砂轮工作表面磨损状态的在线检测,检测结果经过数据处理,可以获得有关平面磨床砂轮形貌的特征参数。

图23所示为激光检测装置,该装置由三部分组成:激光源、光学系统和检测器。其工作原理是:由He—Ne激光源(25mW)发出的激光经开口1及直角棱镜2后改变光线方向,再经过半反射镜3和圆柱棱镜4投射到平面磨床砂轮工作表面6上,形成直径为3mm的光点,由平面磨床砂轮工作表面的反射光线再经过圆柱棱镜及半反射镜改变方向,然后进一步通过傅里叶变换镜5,就能在焦点面上形成功率谱模型的图像,最后用拳lmm的光导纤维7进行扫描,通过光电倍增管8即可获得反映模型强度分布的功率谱,如图24所示。

图23 激光检测装置

1-开口;2-直角棱镜;3-半反射镜;4-圆柱梭镜;5-傅里叶变换镜,6-平面磨床砂轮工作表面;7-光导纤维;8-光电倍增管

由于功率谱的中心强度J同磨粒棱面磨耗面积成正比,强度接近零(j一0.04I。)的位置与棱面磨耗宽度卢。相当,故照射面上的磨耗磨粒切刃数同j。伽。2成正比,如图24所示。这样,三种磨耗磨损磨粒的分布状态(1)、(2)、(3)就分别与三种功率谱相对应:当棱面磨耗面积大而切刃数少时[曲线(1)],其功率谱j。大而p。小;棱面磨耗面积小而切刃数多时[曲线(2)],其功率谱j。大而p。也大;棱面磨耗面积小而切刃数又少时[曲线(3)],其功率谱j。小而弘。大。由此可见,通过检测平面磨床砂轮工作面的功率谱就可确定磨粒切刃数、磨粒棱面磨耗宽、磨耗面积及磨耗磨粒的分布状态。

具体检测方法如图25所示,将

平面磨床砂轮圆周划分为256等份,再将左右对称的功率谱,在一侧等分为8个点。首先将光导纤维放置于功率谱最大强度的位置(0),检测平面磨床砂轮一周256点的强度分布。然后依次移动光导纤维,使之处于强度逐渐减弱的位置(1、2、3、…、7),分别检测获得8个系列的强度分布。将这些离散的功率谱样本采用近似的曲线拟合,并应用最小二乘法原理,最后可得一条光滑的功率谱曲线,从而可以推断出平面磨床砂轮的磨损磨粒分布状态。整个检测系统包括数据处理系统在内,可用图26表示。

由图26可见,安装于磨床电机轴上的回转编码器,每当平面磨床砂轮回转一周,给节距调节装置发送一次原点脉冲。同时每当平面磨床砂轮回转1/256圈,给数字存储器发送一次取样脉冲。功率谱强度经光导纤维、光电倍增管及直流放大器后,将样本数据存入数字存储器。平面磨床砂轮回转一周后,回转脉冲再次发生原点脉冲,使节距调节装置发出驱动脉冲(8个脉冲),光导纤维即移动一规定节距,而达到下一强度装置,并将触发脉冲的指令送人数字存储器。这样检测过程又重新开始。由于光导纤维的移动可在平面磨床砂轮一转内完成,所以光导纤维只要移动7次,平面磨床砂轮回转15圈,即可完成8×256个离散数据的检测及存储工作。数字存储器通过I/O接口与微型计算机相连接,首先将数字存储器的检测数据输入盒式磁盘,以便进行数据处理,处理结果由电传打字机(TTY)打字及绘图。

激光功率谱法采用上述装置及数据处理系统,可以在线检测平面磨床砂轮工作面状态,包括磨料棱面磨耗磨损宽度、磨耗面积及磨粒切刃数,还可用图形形式打印出平面磨床砂轮一周磨耗切刃的分布状态,并由此评定加工线上所用平面磨床砂轮的耐用度及磨削特性。此法所用装置不太复杂,检测方便迅速,又可用于在线检测,是一种较先进的检测方法,有推广应用于生产的可能。

6、电镜观察法

采用普通光学显微镜受放大倍数的限制,只能宏观地观察磨粒的磨损部位和状态,而对磨粒的微观磨损状态则难以分辨,借助于电子显微镜(SEM)可清晰地观察到磨粒磨损面的微观形貌。

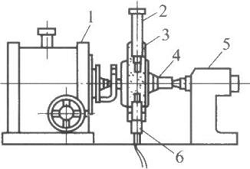

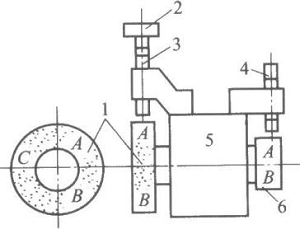

在用透射电镜观察之前,必须先用光学显微镜确定观测的部位,并拍摄下照片,然后送电镜下对指定的局部位置进行观测。图27所示为日本武野等人用来确定观测部位的装置。该装置是在平面磨床砂轮架上安装两个Olympus金属显微镜(MC),其中一个用于观测密粒表面;另一个则瞄准平面磨床砂轮主轴带轮外圆周上的刻度,用于确定磨粒的位置。观察时,测量平面磨床砂轮外圆周上A、B、C三个位置,拍摄下照片并对所测位置制出供透射电镜观察的复制样件。复制样件采用二次复型技术,制作程序如图28所示。首先在平面磨床砂轮表面粘上一层醋酸纤维素薄膜[图28(a)],厚度为0.15~0.375mm,固化后将复印了平面磨床砂轮形貌的薄膜撕下。在实体显微镜下将待测部分薄膜切下[图28(b)],然后用真空蒸镀法在其中沉积一层碳膜[图28(c)]9最后将第一次复印的薄膜溶去,留下二次复印的碳膜放于网架之上[图28(d)],至此即完成制样。

将上述制出的样件放在透射电镜上观察摄影,可获得极为清晰的图像照片及立体轮廓图。从这些图中可分辨出磨粒切刃的修整痕迹、磨损痕迹及加工中产生的小破碎缺陷等情况,图29所示为通过电镜得到的磨粒磨损面的变化过程。

图28 电镜二次复印制作过程

图27确定平面磨床砂轮观测位的观测装置

1-平面磨床砂轮;2-记录用照相机;3-观测用显微镜;4-定位用显微镜;5-平面磨床砂轮架;6-平面磨床砂轮轴带轮

从图29中可以看出,平面磨床砂轮经修整后,其磨粒表面存在微小的、高低不平的徽刃[图29(a)],其中高的部分首先与工件接触并被磨平[图29(b)],这时往往产生小破碎缺陷,其量与磨损相比是非常大的,故出现缺陷的地方则失掉了切刃,于是造成有切刃的坞方更加速磨损。上述磨损的不断进行,使整个切刃全部磨损,于是失掉了磨削能力,即达到了寿命的极限[图29(c)]。为了恢复磨粒切刃的切削能力,则需重新进行修整[图29(d)]。

用电镜观察的另一种方法是应用组合平面磨床砂轮。将经过磨削、磨损的平面磨床砂轮块,从可拆卸部分取下,在真空离子蒸镀机上经纯金、纯碳镀膜后,直接将平面磨床砂轮试样放人扫描电镜下观察拍摄,这样照片较为直观、清晰、立体感强,便于对磨损部位、形式及其机理进行综合性微观研究。

图30 光反射法测量磨粒磨损装置

7、光反射法

光反射法可以对磨粒后面磨损面积的变化加以测量,其测量装置如图30所示。测量时在入射光线的正反射位置上放一架显微摄影机,直接拍摄磨粒磨损部分的图像。光亮部分

就是磨损小平面,可以求出磨损平面的面积率,这样装置也可以用来测量切削刃的密度。另外,若将从磨粒表面上反射来的光束投入光电二极管就可直接测出磨损面积率。

8、声发射监测法

利用声发射监测技术在线测量平面磨床砂轮在磨削过程中的磨损、平面磨床砂轮与工件的接触及平面磨床砂轮的修整等过程,是近年来磨削研究的一项最新成就。

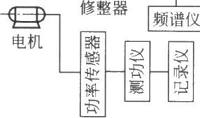

声发射现象是固体材料由于结构变化引起应变能的快速释放而产生的弹性波,简称AE(Acoustic Emission)。目前,声发射技术已成功地用于无损检测。由于声发射不受机床振动影响,并包含直接来自与切削点有关切削现象的丰富信息,因此近年来声发射作为切削加工中的一个特征受到了人们的重视。起初,用声发射技术监测刀具的磨损、破损及识别切屑状态。1984年以来,该项技术被开始引入磨削研究领域,利用它来监测磨削质量(主要包括磨削裂纹和磨削烧伤的监控)、监测磨削过程(包括光磨阶段、平面磨床砂轮与工件的接触、平面磨床砂轮的失效等)及对平面磨床砂轮参数的测定(包括平面磨床砂轮修整质量的参数、平面磨床砂轮的硬度等)。图31所示为测量平面磨床砂轮磨损的AE监控装置原理,其测量原理如下。

将AE传感器装在平面磨床的磁力吸盘上,AE传感器采用压电陶瓷等材料,从AE传感器(2MHz)滤波和主放大器放大(20dB)后,送至鉴别器,再经过高速A/D转换,将AE信号数字化后送入计算机进行波形分析(或将AE信号送入波存器存储然后输人计算机分析)。实验结果由CRT显示或用打印机打印出来。AE信号的功率谱是通过频谱仪来测出的。测量中,AE传感器采用了两套,其中一套借助夹具安装在平面磨床砂轮修整器上,另一套安装在磨床工作台的磁性吸盘上。在平面磨床砂轮修整器上的传感器主要用来检测修整平面磨床砂轮过程中的AE信号,而在磁性吸盘上的传感器主要是用来检测平面磨床砂轮与工件的接触状态和磨削过程。

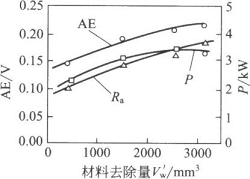

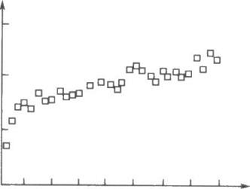

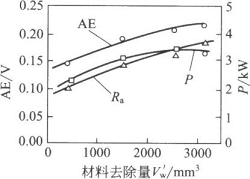

随着磨削的进行,平面磨床砂轮的堵塞和磨损均会逐渐增加,这样就减小了磨粒切削加工的有效性,耕犁和滑擦作用增强,磨削力与温度均升高,从而导致声发射能量的增加。图32所示是在平面磨床上磨削45钢时由AE监测装置所得到的声发射信号的平均均方根值RMS。,与磨削时间的关系。

图31平面磨床砂轮磨损的AE监测装置原理

图33随着磨削时间增加磨削工况的变化

图32声发射信号的均方根值与磨削时间的关系

从图32中可以看出,声发射信号的RMSAE值随磨削时间的增加而增大且增大的趋势与平面磨床砂轮堵塞和磨损随时间变化的趋势相似。因此,可以认为RMSAE实际上是随平面磨床砂轮堵塞和磨损的增大而增大的。 图33所示为采用陶瓷结合剂刚玉平面磨床砂轮磨削轴承钢GCrl5时,利用AE装置所褥到的AE信号幅值、磨削功率及表面粗糙度随磨削过程不断进行的变化情况。

由图33可见,随磨削时问的增加,AE信号幅值、磨削功率P及表面粗糙度R口均增加。对刚修整后的锋锐平面磨床砂轮和磨钝了的平面磨床砂轮所进行的磨削,分别对其幅频特性进行测量,得知磨钝平面磨床砂轮的幅度要比锋锐平面磨床砂轮的幅度明显增大,而且频率分布也有所展宽。通过测量AE信号幅值与频率特性即可知道磨削功率及表面粗糙度的变化状况,也就可以预知所用平面磨床砂轮是否已经严重磨钝,是否需要进行修整。关于

平面磨床砂轮磨损的测量方法,以上仅就有代表性的几种进行了介绍,此外诸如利用磨削力、磨削热、动态数据测试等方法。