铸铁六方体的磨削

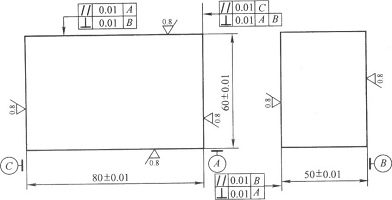

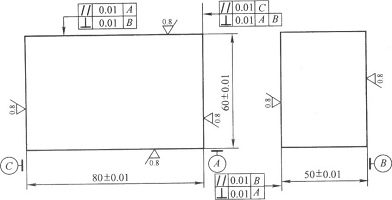

图2所示为六方体工件,材料为HT200(灰铸铁),硬度为163-255HBW,抗拉强度Rm为160-220MPa,热导率K为47-57W/(m·K),其磨削加工性相对较好。

此六方体工件三对面的尺寸公差为0.01mm,相互之间的平行度公差为0.01mm,六面间的垂直度公差为0.01mm,六面的表面粗糙度值为m0.8pm。磨削六方体工件时,先磨削厚度最小的两平行面,然后磨削厚度较大的垂直面,最后磨削厚度最大的垂直面,磨削顺序不能颠倒。需要反复装夹与找正,进行粗、精磨削加工。

图2六方体工件

1.平面磨床磨削前的准备

1)磨削时,选用M7120A型卧轴矩形台

平面磨床和 AF46K5V为特性的平行砂轮。

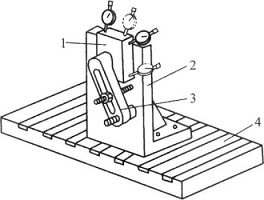

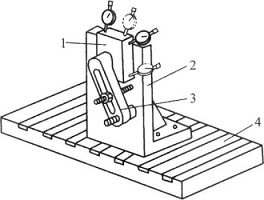

2)为了便于工件定位磨削垂直面,需准备精密角铁,如图3所示。

图3 工件在角铁上装夹和找正

1-工件;2-角铁;3-压板;4-矩形电磁吸盘

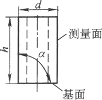

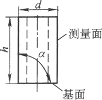

3)应准备直角尺或90o圆柱角尺,用于加工前安装工件和加工后检验工件,如图4所示。

2.磨削步骤

1)用电磁吸盘装夹,以B面为定位基准,粗磨和精磨上面,磨光即可。

图34角尺

a)直角尺b)90o圆柱角尺

2)将工件卸下,翻转180o,装夹后粗磨和精磨召面,达到尺寸50mm±0.01mm,相互之间的平行度误差小于0.01mm,表面粗糙度值达到m0.8pm。

3)把精密90o角铁放在电磁吸盘上,使角铁的垂直平面与工作台运动方向平行,以B面为定位基准,将工件用压板螺钉装夹在角铁上,并用指示表找正A面,如图3所示。粗磨和精磨此面,磨光即可.

4)同样以曰面为定位基准,将工件装夹在90o角铁上,通过指示表垂直运动找正已磨好的A面,使误差在全长范围内小于0.01mm,粗磨和精磨C面,磨光即可。

5)卸下工件与90o角铁,以A面为定位基准,将工件吸在电磁吸盘上,粗磨和精磨与A面相对的面至要求。

6)卸下工件,以C面为定位基准,将工件吸在电磁吸盘上,粗磨和精磨与C面相对的面至要求。

7)卸下工件,检验磨削后的工件质量。

3.注意的问题

1)在电磁吸盘上磨削80mm×50mm平面时,由于所吸面小、高度较高,为避免磨削时在磨削力的作用下工件翻倒,应在工件左侧面放置一挡铁,挡铁的高度不小于工件高度的2/3,而且与电磁吸盘的接触面积应大一些,以保证磨削过程中的安全。

2)磨削和测量垂直面时,应用同一基准,以消除基准不统一所产生的累积误差。

3)在用精密90o角铁安装工件前,应首先检查夹具本身的精度是否符合要求。如超差,应找出原因,并在消除后使用。

4)工件在用夹具定位找正时,夹紧力要适当。夹紧力太大,工件找正就会困难;夹紧力太小,工件易从夹具中脱落。