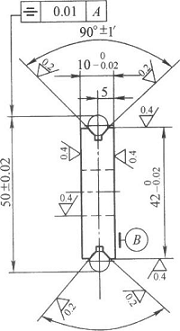

图10所示为V形槽导板,材料为45钢,经淬火处理,硬度为50HRC,抗拉强度尺。为1744MPa,韧性和塑性极小,热导率较低,所以在磨削过程中,易产生烧伤或裂纹,其磨酎加工性相对较差。

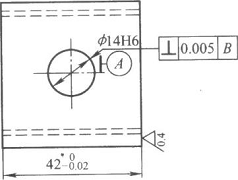

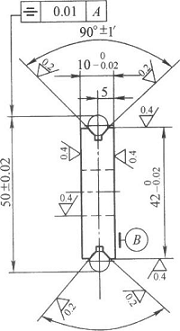

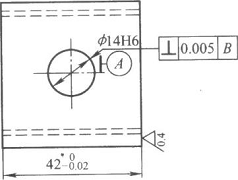

此导板两V形面的角度为90o±l’,表面粗糙度值为 Ra0.2um,两V形面?8mm量棒的间距为50mm±0.02mm,与孔A的对称度为0.01mm。?14H6孔的表面粗糙度值为 Ra0.4um,孔的轴线对日面的垂直度公差为0.005mm。10-0.020mm两平面的表面粗糙度值为Ra0.4um。此工件磨削的难点是保证V形槽的尺寸精度和孔的位置精度。

1.平面磨削前的准备

1)磨平面时,选用M7120D型卧轴矩台平面磨床和 WAF60K6V为特性的砂轮。磨内孔时,选用M2110C型内圆磨床和WAF60J6V为特性的砂轮。

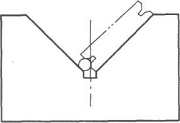

2)磨V形槽时,工件用90oV形导磁铁和th8mm圆柱量棒定位装夹。

3)磨内孔时,用花盘、压板和螺钉装夹。

4)磨工件四边平面时,用90o导磁角铁装夹。

2.

平面磨削步骤

技术要求:1.热处理淬火硬度为54HRC。 2.两导轨平行度公差为0.005。

图10 V形槽导板

1)在M7120D型平面磨床上,用工件B面和与B面相对的平面互为定位基准,吸在

平面磨床电磁吸盘上,粗、精磨两面至要求。

2)以曰面为定位基准,工件用导磁角铁在电磁吸盘上装夹,粗、精磨420-0.02mm×42-0.020mm平面至要求。

3)在M7120D型卧轴矩台平面磨床上,将90oV形导磁铁放在电磁吸盘上,用指示表找正V形导磁铁侧面,使V形面与磨床工作台运动方向平行后,吸住工件,再将工件放在导磁铁内,粗磨V形面,留余量0.05-0.1 mm。

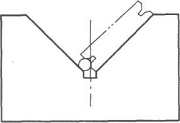

4)精磨V形槽时,为了保证工件V形槽的平行度,V形面用?8mm圆柱量棒定位,如图11所示。精磨V形槽至要求。

5)在M21 10C内圆磨床上,以工件上的B面为定位基准,用压板和螺钉将工件压装在花盘平面上,先用找正盘找正工件四边在同一回转圆心上,再将?8mm量棒放在工件V形槽内,用百分表找正量棒在槽中的最高点示值相同后,粗、精磨?14H6内孔至要求。

6)卸下工件,检验质量。

3.注意的问题

1)在用导磁角铁和电磁吸盘 图11用量棒和V形导装夹工件磨四边平面时,应在工件磁铁装夹件的一侧用挡铁挡住,以免使工件在磨削力的作用下翻倒。

2)为了保证四个V形平面的对称和一致,应多次在V形导磁铁上安装工件,分层均匀磨去余量。

3)用指示表和?8mm量棒找正V形槽对孔的对称度时,每次测量时必须先使量棒轴线水平,然后再记下所测的数值,两面所测数值之差小于0.01mm 。