机床床身导轨的磨削

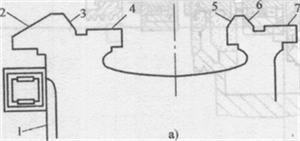

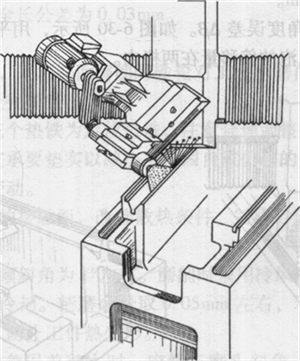

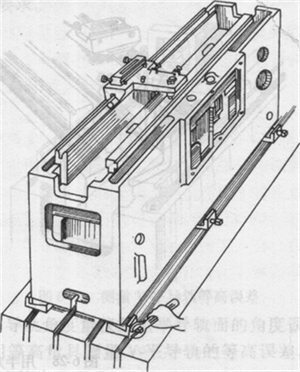

机床床身导轨的磨削在工厂中很常见(图0),在机床制造和维修中,常使用导轨磨床磨削机床床身的导轨面。

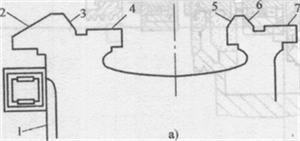

图0床身机体的结构形式

a)外圆磨床床身b)牛头刨床床身c)镗床立柱d)摇臂钻床摇臂

1.车床床身的磨削

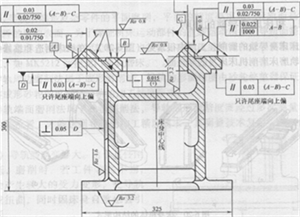

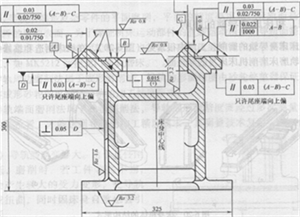

图1所示为车床床身,V形导轨面(A-聊的直线度公差在全长范围内为0.02mm,每750mm长度内公差为0.0lmm;相邻平导轨对V形导轨与乎导轨G的平行度公差在全长范围内为0.03mm,每750mm长度内为0.02mm;右端V形导轨对左端V形导轨及平导轨C的平行度公差在全长范围内为0.03mm,每750mm为0.02mm;各导轨的表面粗糙度值为Ra0.8mm。采用导轨端面磨削法。

图1车床床身

磨削步骤如下:

1)把工件装夹在端面导轨磨床的工作台上,用水平仪找正平面l,使f垂直位置(图2a),再用指示表分别找正平面4、6在水平方向、垂直tt位置,找正至最小误差即可。找正时调整床身底部的支承垫铁,要防止工作重力而变形。

2)找正导轨磨床磨头主轴的位置,如图6-22b所示,在平面4、7上各放一等高铁,并在其上放一标准平尺,在等高铁上垫纸使水平仪处于零位。用指示表找正磨头主轴后,即可用碗形砂轮磨削平导轨4、7,使它们处于同一水平面内。

图2磨车床床身导轨

a)找正床身位置b)找正磨头主轴位置磨V‘形导轨面,c)找正磨头主轴位置磨平导轨d)溅囊V平导轨的高度尺

3)磨v形导轨面。在已磨的平导轨面4、7上,放等高铁和平尺,并用角度尺找正磨头主轴的斜角,如图6-22c所示。找正后,用碗形砂轮磨V形导轨面2、3、5、6至要求。

4)测量v-平导轨的高度尺寸,如图6-22d所示,将桥形测量板置于导轨面鎏,调整螺钉使水平仪处于零位,用深度卡尺测量h值后,即可计算V形顶点F导轨面的高度尺寸。

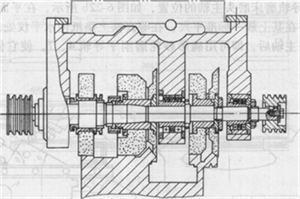

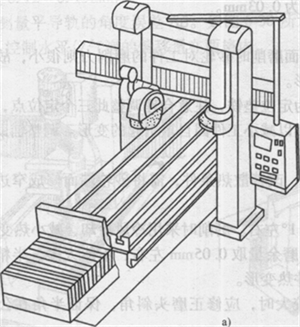

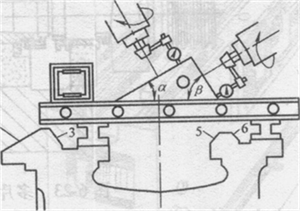

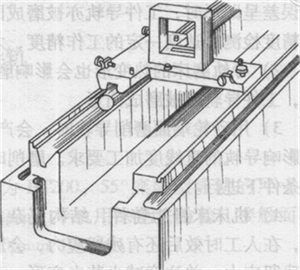

成批、大量生产车床时,可采用专用磨床,用多片砂轮磨削床身导轨,如图3所示。

图3 多片砂轮专用导轨磨床

2.磨床床身的磨削

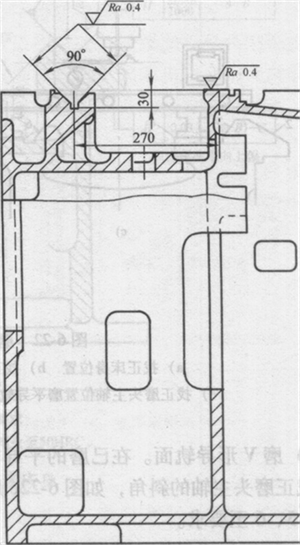

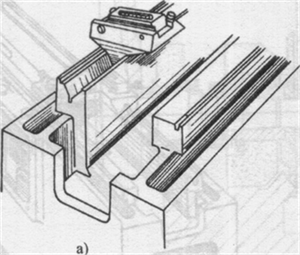

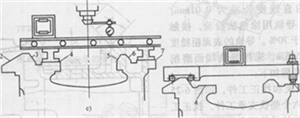

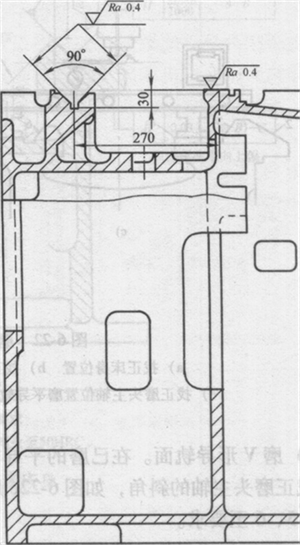

图4所示为磨床床身,其水平导轨的直线度公差为0.0lmm/1000mm,导轨用涂色法检验,接触面积应大于70%。导轨的表面粗糙度值为Ra0.4 F.cm。采用导轨端面磨削法,磨削步骤如下:

1)装夹和找正工件。如图5所示,用六个垫铁支承工件。找正工件时在工件的导轨面上放置检具,使水平仪方向与导轨方向一致(图6)。用扳手调整三个定位垫铁找正工件,控制水平仪气泡的偏移在三格内,同时找正使V形导轨面与导轨磨床的工作台运动方向平行。

2)调整另外三个垫铁,作辅助支承,使其与工件有良好接触,但不能使工件位置发生变动。

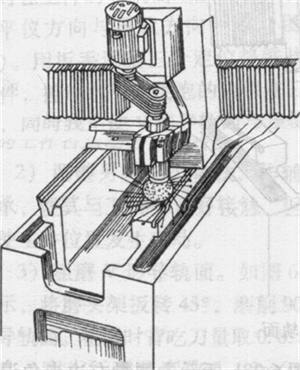

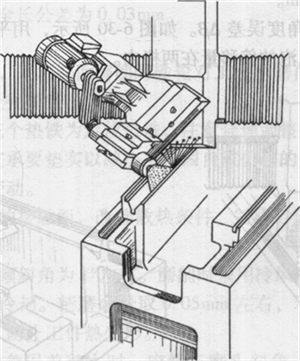

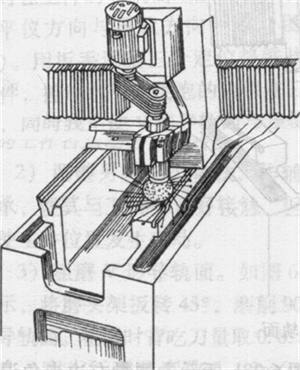

3)粗磨V形导轨面。如图7所示,将磨头架扳转45度,磨削900V形导轨面。粗磨时背吃刀量取0.0lmm左右,磨头行程速度取6—8m/min,留精磨余量0.12~ 0.15mm,磨削时注意导轨面的冷却。

技术要求

1、导轨的直线度公差为0.0lmm/1000mm

2、导轨用涂色法检验,接触面积大于80%。

3、床身材料为HT200。

图4磨床床身

4)粗磨另-V形导轨面。两面磨削余量保持均匀。

图5 垫块支承的分布 图6垫铁的调整方法

图7磨V形导轨面

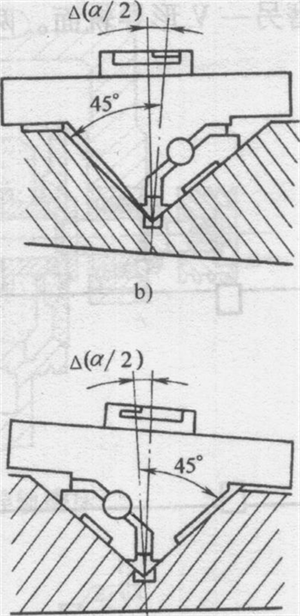

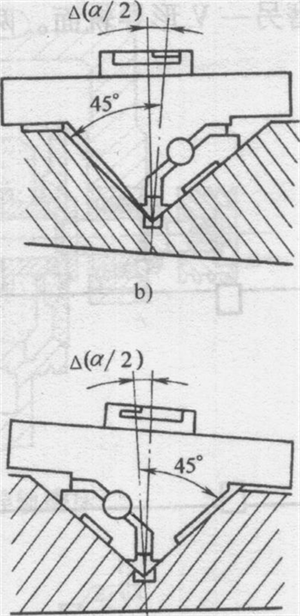

5)测量V形导轨的半角误差△(a/2)。图8b所示为测量右边半角误差时半角仪的接触位置,图8c所示为测量左边半角误差时半角仪的接触位置。

气泡的偏移量在两格内。

图8用半角仪测量半角误差

a)测量示意图;b)测量右边半角误差;c)测量左边半角误差

6)粗磨平导轨面。如图9所示,将磨头方向转至零度,粗磨平与精磨余量0.12一0. 15mm。

7)测量平导轨的角度误差Ap。如图6-30所示,度误差,控制水平仪气泡的偏移量在两格内。

图9粗磨平导轨面 图10测量平导轨角度误差

8)测量V-平导轨的等高误差从。如图11所示,将检具放在导轨面上,将水平仪沿垂直方向放置,水平仪气泡偏移量应控制在两格内。当平导轨高于V形导轨时,则要继续修磨平导轨面至精度要求。

9)半精密平导轨面。粗磨后经过等温冷却再进行平导轨面的半精磨,磨平导轨面,留余量0.03—0.05mm。

10)半精磨V形导轨面,留余量0.03—0.05mm。

11)精磨V形导轨面。半精磨后经过等温冷却,再进行V形导轨面的精磨。

精磨V形导轨面至精度要求,用半角仪测量半角误差,将半角仪上水平仪气泡的偏移量控制在两格内。表面粗糙度值为Ra0.4l.Lm。

12)精磨乎导轨面至精度要求。用平导轨角度量仪测量平导轨面的角度误差,控制水平仪气泡偏移在丽格内,并用等高量具测量v-平导轨的等高误差,控制水平仪气泡偏移在两格内。表面粗糙度值为Ra0.4pcm。

13)检验导轨精度。导轨精度检验包括两个方面,一是导轨面接触精度,用涂色法检验,与工作台导轨接触面积大于80%;二是检验导轨的直线度公差为0.0lmm/1000mm,全长公差为0.03mm。

注意事项:

1)由于工件很重,采用端面磨削时砂轮对工件的磨削力则很小,故工件不必用压板夹紧,以防止夹紧变形。

成三角形分布的三个垫铁为定位垫铁,注意合理调整此三个定位点,要边测量边调整垫铁。辅助支承要垫实以减小工件因自重引起的变形。调整辅助支承时要防止工件位置发生变动。

2)为了减小砂轮的接触面,改善散热条件,需将砂轮端面修成窄边形,且砂轮直径不能太小。

3)精磨时,磨头倾斜角为l度左右。磨削时采用冷风冷却,减小热变形。

4)粗磨后作等温冷却。精磨余量取0.05 mm左右,不能太多。半精磨、精磨时应减小背吃刀量,防止工件热变形。

5)当V形导轨半角误差较大时,应修正磨头斜角,保证半角在公差范围内。

6)测量时,水平仪不允许受到碰撞或振动,并注意清除测量面的毛刺。

7)避免阳光和热源的影响,减少机床热变形。可用水平仪或光学平直仪检验。

精度检验及误差分析如下:

1)磨削时,导轨磨床的导轨误差会直接反映到工件上,如磨床导轨的误差呈凹形时,工件导轨亦被磨成凹形。故按生产的批量,导轨磨床要作是的精度检测,达到一定的工作精度,才能使用。

2)导轨磨床的热变形也会影响磨削的精度。 如导轨磨床床身热变形呈凸形时,工件导轨亦被磨成凸形口。

3)用砂轮端面磨削导轨时,会产生较大的磨削热,使工件产生热变形,而影响导轨的直线度加工要求。磨削时注意冷却工件,精密机床导轨磨削应在常温条件下进行。

4)机床床身为铸件,结构复杂,工件由于铸造和切削加工产生的多种应力,在人工时效后还有残留应力,会影响导轨的精度。精密的机床床身要注意除残留应力,并注意减少装夹变形。

5)严格控制半精磨、精磨的磨削余量,以减小热变形对直线度的影响。精磨余量取0.09mm,精磨取0.05mm左右。

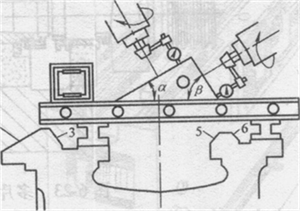

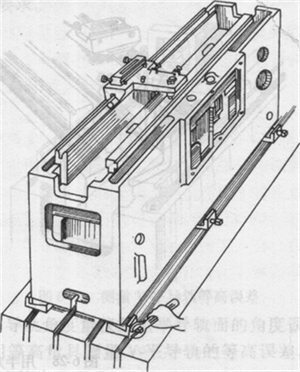

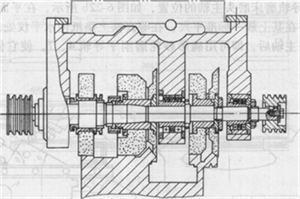

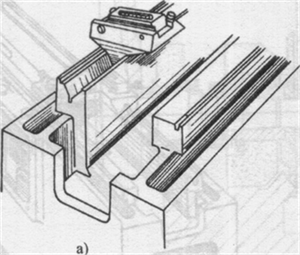

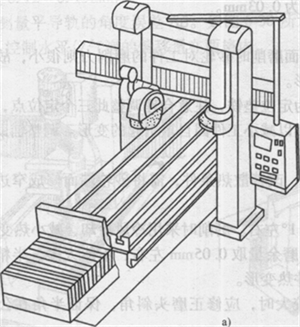

6)合理选择砂轮特性和磨削用量,以减小磨削热,防止工件热变形。成批生产磨床时,对于图6-32b所示较复杂的床身导轨,可采用数控导轨床加工,磨床有两个磨头,多轴数控控制(图12a)。

图12数控导轨磨床及加工的工件

a)定梁龙门式数控导轨磨床b)磨床床身导轨外形简图