在高速超高速磨削加工中,由于磨削速度高,砂轮线速度u。=80.250融/s,主轴转速可达12000~30000r/min,磨削深度up=0.1~30mm,(普通磨削,αp=0.001~0.005mm),工件进给速度uw=0.5~10m/min,金属比磨除率可高达50~2000lllm3/(mm。s),使加工过程中的安全隐患十分突出,表现在高速旋转工件飞出、砂轮破碎、磨屑飞溅、往复运动部件冲击、挤压和跌落等不同程度的安全事故。高速/超高速磨削加工,危险因素众多且交叉影响和相互干涉,给机械安全带来了较大障碍。

我国栏高影超高速机床的安全设计方面尚属空白。如何针对高速、高效的各种加工工况和危险形式进行安全设计,特别是如何对各种危险产生的严重度、概率和频次进行风险评价,目前国内现有的方法只停留在定性评价上。如何从数理角度出发,对系统进行安全定量分析评估和优化,确定最优的安全措施,使高速、高效机床达到最高安全水平,是当今的一项较为重要的研究内容。

如何针对影响高速磨床安全的各个子系统的危险情况和风险,探讨高速磨床的安全设计总体技术方案和技术路线,寻求建立适合于高速磨削工况下的风险评价体系和寻找出最优尊风险评价数学模型,为高速加工机床的机械安全设计提供理论依据和设计方法,是实现高速/超高速磨削加工的重要保证。

机械安全设计主要包括三个方面的内容:危险分析、风险评价和安全设计。机械安全设计是采用先进的机械安全技术,从系统内部出发。对机器可能发生的危险进行识别、分析和评价,并根据其评价结果进行安全方案的优化设计,使系统可能发生的事故得到控制,并使机器在其整个寿命期都是安全的。机械安全设计的基本内容,如图1所示。

机械安缸计的基本内容

机械产品存在机械危险、电器危险、噪声危险、忽略人类工效学而产生的危险、材料和物质的危险,危险分析是指对引起这些危险堂因素包括机器的形状、相对位置、质量和稳定性、质量和速度、机械强度、弹性元件以及数控系统紊乱等进行的分析。

2.风险评价

机械安全风险评价是在危险分析的基础上,对危险事件发生的概率、操作孝暴露于危险区的频次和持续时间、可能伤害的严重度及避免伤害的可能性进行全面评估。以帮助设计者根据现有技术水平和由此引起的各种约束,确定最合适的机械安全设计措旋,使机器达到最高安釜水平。风险评价通常包括以下三方面的内容:

(1)危险的严重程度可通过机器对人的伤害范围、伤害限度和伤害的严重度等因素进行评估。

(2)人们暴露于危险区的频率通过对人进入危险区的性质、频次、持续时间和人数等因素来进行评估。

(3)预测危险出现的概率主要对机器及其他因素的可靠性、有关统计数据和类似机器事故的历史资料进行预测。

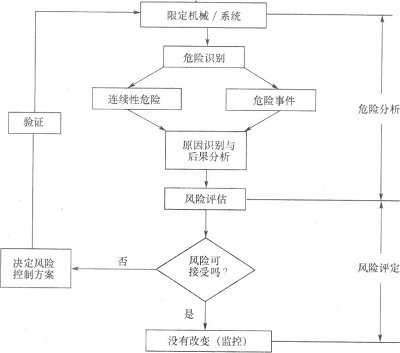

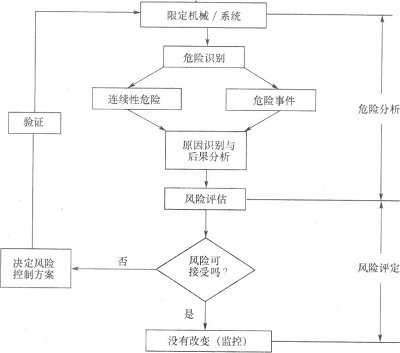

风险评价可分为两个阶段进行。第一阶段为风险分析,包括机械的限制、险评估三个方面。第二阶段为风险评定,风险评定可采取以下两种方式:

1)检查规定麴安全目标是否都已实现,现有的风险是否都是可接受的,需要采取安全撼蘼予以消除或减少。

2)与已经避风险评侩并认为是安全的类似机器进行比较。

机械安全风险评傍程序路线图如图2所示。

图2机械安全风险评价程序路线图

3.安全设计

根据风险评价的结果,按照“安全设计三步法”的原则,从设计和使用两个方面对高速磨床逐级进行安全设计,以确保本质安全,lip:①尽可能通过合理的结构设计减少风险;②对结构设计不熊清豫韵风险则通过设计安全防护装置加以防范;③对上述两种方法均不能消除的遗留风险,在使用中通过提供使用信息的方式加以避免。