切点跟踪磨削也称为随动磨削。切点跟踪磨削是随着磨削技术和数控技术(特别是伺服驱动和控制技术)的发展而出现的一种新型的工序集中式磨削加工方法,其工作原理是通过控制工件的旋转运动(C轴)和砂轮横向进给运动(X轴),使砂轮外圆与工件被加工表面轮廓始终相切,并使磨削厚度相同,从而实现偏心圆和非圆表面的加工。切点跟踪磨削法主要用于曲轴零件盒凸轮轴零件的加工。

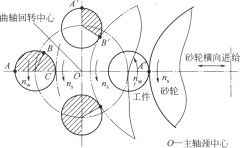

用切点跟踪磨削法磨削曲轴时,主轴颈的磨削方式相同。磨削曲轴连杆颈时,根据曲轴旋转运动(C轴),控制砂轮横向进给运动(X轴),使之始终与连杆颈相切,曲轴旋转一周,砂轮与连杆颈的切点(即磨削点)也绕连杆颈运动一周,从而实现对连杆颈的磨削。图7—21是用切点跟踪法磨削曲轴连杆颈时示意。

在

平面磨床磨削凸轮轴时,通过头架旋转运动(C轴)和砂轮横向进给运动(X轴)的联动完成凸轮桃形轮廓的磨削。由于在磨削过程中,数控插补所控制的轴(X轴和C轴)的运动轨迹是连续的,因此有文献把这种磨削方法称为曲轴连续轨迹数控磨削。又因为磨削曲轴或凸轮轴时,砂轮架的运动为往复摆动,Junker公司称其为摆动式磨床。

图 切点跟踪法磨削曲轴连杆颈时的示意

切点跟踪磨削法克服了现有曲轴类零件磨削方式的缺点。在一台磨床上,一次装夹就能依次完成曲轴主轴颈和各连杆颈的磨削,排除了因两次装夹而产生的定位误差,更容易保证加工精度,大大减少辅助时间,对设备和厂房的投资也大大减少。对不同型号的曲轴,不必设计专用的偏心夹具,只需要重新设定相应的几何参数,由切点跟踪磨削法的数学模型生成相应的数控加工代码,便可实现磨削的柔性加工。切点跟踪磨削法具有精度高、高柔性和高效率的特点,是曲轴和凸轮轴磨削加工方法的发展方向。