球面磨床磨削一般用成形砂轮磨削法或展成磨削法两种方法。本文着重介绍展成法磨削球面。

一、外球面

磨床磨削技巧与诀窍

1.球面磨床磨削的原理

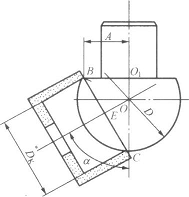

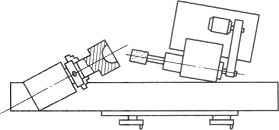

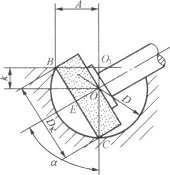

球面磨床磨削的原理,如图1所示,砂轮2与工件1安装成轴线相交a角,砂轮与工件同时绕各自的轴线旋转。当工件绕垂直轴线旋转时,它上面每一个点的运动轨迹就是一个水平的圆周。而这些圆周都通过倾斜的砂轮内孔,由于砂轮绕轴线作高速旋转,对球面产生磨削作用。当磨床砂轮沿轴线向工件作进给时,就能磨出一个合乎要求的球面来。

从相对运动的角度来分析,可看作工件不动,磨床砂轮绕工件的垂直轴线作旋转运动,而砂轮的内孔是一个与垂直轴线相交于顶点A的倾斜的“圆”,这个“圆”如果绕垂直轴线旋转,那么它的轨迹就是一个球面。

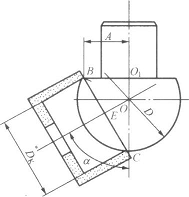

图2磨外球面时磨床砂轮的直径和角度

2.外球面磨削磨床砂轮的选择翻修整要求与诀窍

外球面磨削,常采用杯形砂轮(B型)或单面凹砂轮。砂轮内孔直径的大小与工件球面大小有关。根据磨削原理,砂轮的直径DK应等于工件外圆截面中的弦长BC(见图3)。所以在加工时,要根据工件的尺寸计算出磨床砂轮的直径。计算公式如下

式中的k值,当工件球面大于半圆时为正值,小于半圆时为负值,等于半圆时为零。

根据计算结果,用金刚石修整砂轮内孔。实际修整时,并没有像理论计算这样严格,磨削外球面时,磨床砂轮孔径可选择较计羹值稍小一些,如果没有合适规格的砂轮,可选取尺寸近似的,用金刚石加以修整即可。

3.外球面磨削机床的调整技巧

根据磨床磨削原理,通过公式sina=Dk/D求出砂轮安装斜角。

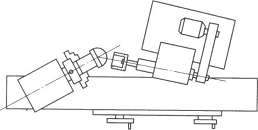

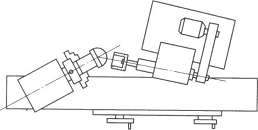

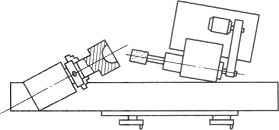

然后调整机床,一般球面磨削,砂轮的安装斜角比较大。蔫整时,由于头架偏离磨削位置太远,砂轮架退不出去,无法进行磨削加工。所以在实际调整时,往往采取转动砂轮架和头架的方法来解决(见图4)。

图4外球面磨削机床的调整

4.外球面的磨削方法与技巧,

(1)用四爪卡盘夹持球体圆柱柄部外圆,找正外圈和外球面的径向圆跳动。跳动量在0.02mm之内。

(2)修整砂轮内孑L,使孔径尺寸基本上符合公式计算得出的尺寸。

(3)转动砂轮架和头架,使砂轮架、头架与工件球面的相对角度等于砂轮安装斜角。

(4)移动工作台和砂轮架,使工件外球面接近砂轮磨削位置。

(5)启动砂轮进行对刀磨削。如果靠近球面外缘部分先磨到,砂轮架应横向微量退刀;如果球面靠近球心部分先磨到,砂轮架则应横向微量进刀。通过多次调整,使砂轮均匀磨削工件外球面。

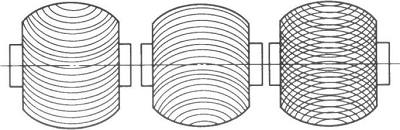

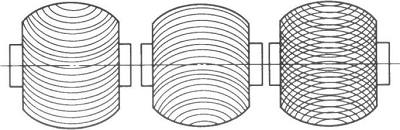

(6)检查磨削痕迹。如果工件球体表面呈凸状花纹时[见图5(a)],说明砂轮的下半周参加磨削,磨床砂轮的中心高于工件中心。反之,如果工件球体表面呈凹状花纹时[见图5(b)],说明砂轮的上半周参加磨削,砂轮的中心低于工件中心,应调整磨床内圆磨具的中心位置,使磨床砂轮轴线与工件中心等高,反映在球面上应呈交叉网状花纹[见图5(c)],其不等高度误差在0.003-0.004mm内。

图5球面磨削痕迹(a)砂轮的中心高于工件中心;(b)砂轮的中心低于工件中心;(c)砂轮中心与王件中心等高

(7)用球面套规检验外球面的弧度误差,如果球心部分有显示剂痕迹,说明角度偏小,可微调上工作台,使角度增大。反之,如果球外缘部分有显示剂痕迹,说明角度偏大,上工作台反向调整,使角度减小,通过多次调整、磨削,使外球面的弧度符合图样要求。

(8)磨外球面至图样尺寸要求。

5.外球面磨床磨削容易产生的问题和注意事项

(1)由于

平面磨床磨削时,砂轮架与头架都旋转了一定的角度,所以,砂轮内径尺寸的修整,应在机床调整前完成。砂轮在磨削过程中产生磨钝现象,不必修整内孔。只要用砂条修去砂轮的外端面,就可使砂轮既保持锋利又尺寸不变。

(2)在进行外球面磨削时,磨床砂轮磨钝后,磨削弧宽度增加,影响磨削质量。应及时用砂条修整砂轮端面,使磨削弧宽度减小,提高加工精度。

(3)在进行球面磨削时,磨床砂轮轴线与工件轴线不可能绝对等高,反映在工件上会产生一个很小的台阶,影响加工精度。这时可在球面顶端钻一个lmm的中心孔来避免。

二、内球面磨削

1.内球面磨削砂轮的选择和修整要求

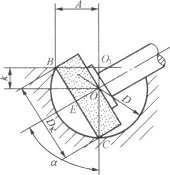

内球面磨削,常采用平形砂轮(P型)进行磨削加工。磨床砂轮外圆直径的大小直接与工件球面大小有关。砂轮的直径DK应等于工件内圆截面中的弦长BC(见图6)。计算砂轮直径的公式与外球面磨削相同。

根据计算结果,用金刚石修整砂轮外圈,磨床砂轮可选择外圆尺寸较计算值稍大一些的,然后用金刚石修整至尺寸。

图6内球面磨削时砂轮的直径和角度

2,内球面磨削机床的调整

内球面磨削通过公式sina=Dk/D求出砂轮安装斜角。然后转动磨床砂轮架和头架,使内圆砂轮与工件内球面轴线的相对角度等于砂轮安装斜角(见图7)。

图7内球面磨削机床的调整

3.内球面的磨削方法与技巧

(1)用四爪单动卡盘夹持球体圆柱柄部外圆,找正外圆和内球面的径向圆跳动,跳动量在0.02mm之内。

(2)修整砂轮外圆,使外圆尺寸基本上符合计算求出的数值。

(3)转动砂轮架和头架,使磨床砂轮架、头架与工件球面的相对角度等于砂轮安装斜角。

(4)移动工作台和砂轮架,使工件内球面接近砂轮磨削位置。

(5)启动砂轮进行对刀、调整,经过多次调整,使砂轮均匀磨削工件内球面。

(6)检查磨削痕迹,调整内圆磨具中心位置,使砂轮轴线与工件中心等高。

(7)用球氟塞规检验内球面的弧度误差,经过多次调整,使磨床内球面的弧度符合图样要求。

(8)磨内球面至图样尺寸要求。

4.容易产生的问题和注意事项

(1)内球面磨削,

磨床砂轮外圆直径的大小影响内球面弧度的大小,因此,砂轮磨钝后,一般不修整砂轮外圆,只修整砂轮端面,以保持砂轮的锋利。

(2)球面磨削,磨床砂轮与工件接触面积大,容易发热,因此,磨削时切削液必须保持充分。

(3)球面磨削,磨床砂轮横向进给量不宜太大,磨削工件容易梗刀,使磨削精度和表面粗糙度受到影响。